In modernen Verkehrssystemen sind Hochgeschwindigkeitszüge aufgrund ihrer Effizienz und Bequemlichkeit zu einer wichtigen Wahl für die Öffentlichkeit geworden. Eine der Kernkomponenten für den reibungslosen und sicheren Betrieb von Zügen ist das Lager, das die Raddrehung unterstützt und ermöglicht. Angesichts der hohen Geschwindigkeiten, schweren Lasten und komplexen äußeren Umgebungen wirkt sich die Verschleißfestigkeit von Lagern direkt auf die Zugsicherheit und die Betriebseffizienz aus. In den letzten Jahren hat der Einsatz von selbstschmierenden Materialien aus Kupferlegierungen revolutionäre Fortschritte in diesem Bereich gebracht, die Lagerverschleißfestigkeit erfolgreich auf 50.000 Stunden erhöht und die Zuverlässigkeit und Kosteneffizienz von Hochgeschwindigkeitszügen erheblich verbessert.

1. Extreme Betriebsbedingungen für Hochgeschwindigkeitszuglager

Hochgeschwindigkeitszüge fahren mit bemerkenswerten Geschwindigkeiten. Beispielsweise kann der chinesische Zug „Fuxing“ eine maximale Betriebsgeschwindigkeit von 350 km/h erreichen. Bei solchen Drehzahlen steigen die Lagerdrehzahlen stark an. Wenn der CRH3-Zug beispielsweise mit 300 km/h fährt, erreicht seine Lagergeschwindigkeit etwa 1.730 U/min. Hochgeschwindigkeitsrotationen erzeugen erhebliche Zentrifugalkräfte und Reibung, was die Materialfestigkeit und Verschleißfestigkeit vor große Herausforderungen stellt. Darüber hinaus sind die Lager durch häufiges Starten und Stoppen ständigen Stoßbelastungen ausgesetzt, während Umwelteinflüsse wie Feuchtigkeit, Staub und Temperaturschwankungen den Verschleiß zusätzlich verstärken. Herkömmliche Lagermaterialien erfordern oft häufige Wartung und Austausch, was die Betriebskosten erhöht und die Terminplanung beeinträchtigt.

2. Zusammensetzung und Strukturmerkmale selbstschmierender Kupferlegierungsmaterialien

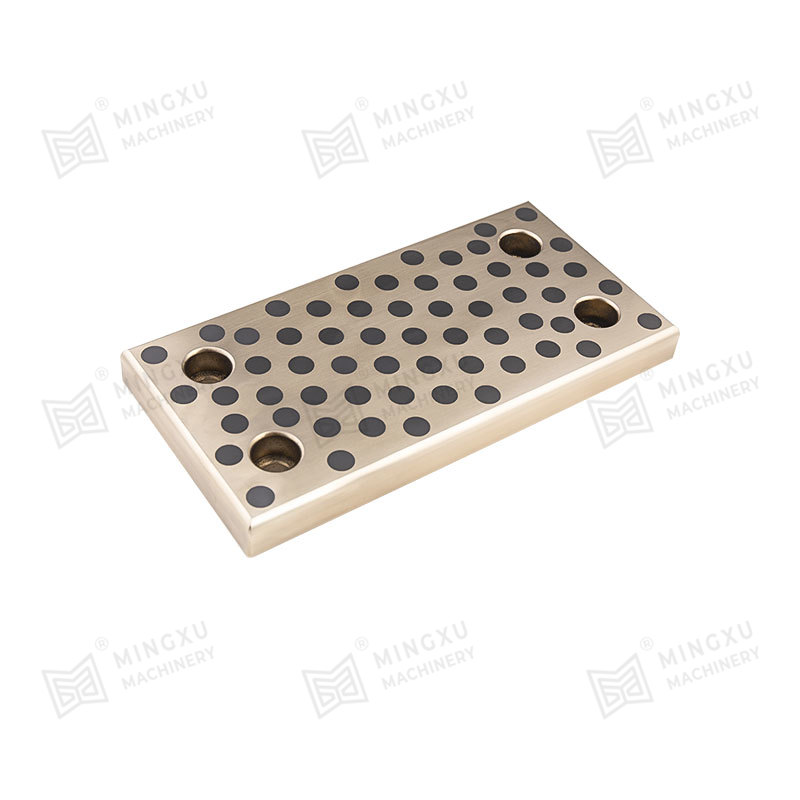

Selbstschmierende Materialien aus Kupferlegierungen bestehen aus einer Kupfermatrix, die mit Legierungselementen wie Zinn (Sn) und Aluminium (Al) sowie Festschmierstoffen wie Graphit und Molybdändisulfid (MoS₂) verstärkt ist. Zinn erhöht die Festigkeit und Korrosionsbeständigkeit der Legierung, während Aluminium zur Bildung eines dichten Oxidfilms beiträgt, um die Oberflächenleistung zu verbessern. Auch Elemente wie Blei optimieren wirkungsvoll die tribologischen Eigenschaften.

Der Schlüssel zur Selbstschmierung liegt in den Festschmierstoffen. Die Schichtstruktur von Graphit erleichtert das Gleiten während der Reibung, während der extrem niedrige Reibungskoeffizient von Molybdändisulfid (0,03–0,06) einen effektiven Schmierfilm auf Kontaktflächen bildet und so den Verschleiß deutlich reduziert. Diese Komponenten arbeiten synergetisch zusammen, um ein Materialsystem zu schaffen, das mechanische Eigenschaften mit selbstschmierender Funktionalität kombiniert.

3. Schlüsselmechanismen zum Erreichen einer extrem langen Verschleißfestigkeit von 50.000 Stunden

Der Selbstschmiermechanismus funktioniert wie folgt: Während des Lagerbetriebs wandern feste Schmierstoffe im Material nach und nach zur Reibfläche und bilden einen kontinuierlichen Schmierfilm, der den direkten Kontakt von Metall zu Metall isoliert. Dies bietet Schutz auch beim Anfahren, wenn die Schmierung möglicherweise nicht ausreicht, und beugt frühzeitigem Verschleiß vor.

Die Verschleißfestigkeit wird durch die Festlösungsverfestigung und die Zweitphasenverfestigung durch Legierungselemente verstärkt. Beispielsweise bildet Zinn Cu₆Sn₅-Verfestigungsphasen, während Aluminium dispergierte Al₂O₃-Partikel erzeugt, die sowohl die Materialhärte als auch die Verschleißfestigkeit verbessern. Oberflächenoxidfilme schützen auch vor Umwelteinflüssen.

Entscheidend ist, dass zwischen der Matrix, den Legierungselementen und den Schmierstoffen eine Synergie auf mehreren Ebenen besteht: Die Matrix sorgt für mechanische Unterstützung, Legierungsphasen erhöhen die Verschleißfestigkeit und Schmierstoffe füllen den Schmierfilm kontinuierlich auf und gewährleisten so eine stabile Langzeitleistung bei hohen Geschwindigkeiten, hoher Belastung und variablen Betriebsbedingungen.

4. Praktische Anwendung und Leistungsvalidierung

Im tatsächlichen Betrieb auf einer Hochgeschwindigkeitsstrecke zeigten Lager aus selbstschmierenden Materialien aus Kupferlegierungen eine außergewöhnliche Leistung. Nach 50.000 Betriebsstunden betrug ihre Verschleißtiefe nur 0,1–0,2 mm und war damit deutlich geringer als der bei herkömmlichen Materialien beobachtete Verschleiß von 0,5–1 mm. Dadurch wurden die Wartungsintervalle verlängert, die Betriebskosten gesenkt, die Fahrruhe verbessert, Vibrationen und Geräusche minimiert und das Fahrgasterlebnis insgesamt verbessert.

5. Erhebliche Vorteile gegenüber herkömmlichen Materialien

Im Vergleich zu herkömmlichen Wälzlagerstählen bieten selbstschmierende Werkstoffe aus Kupferlegierungen mehrere Vorteile:

Selbstschmierung: Sie machen die Abhängigkeit von externen Schmiersystemen überflüssig und verhindern Ausfälle durch Schmierverlust.

Überragende Verschleißfestigkeit: Sie zeichnen sich durch hohe Geschwindigkeit, hohe Belastung und komplexe Umgebungen aus.

Erhöhte Korrosionsbeständigkeit: Sie halten rauen, feuchten und staubigen Bedingungen effektiv stand.

Diese Eigenschaften machen sie ideal für langfristige, hochzuverlässige Anwendungen.

6. Technologische Perspektiven und zukünftige Richtungen

Mit der Weiterentwicklung der Hochgeschwindigkeitsbahntechnologie wird die Nachfrage nach leistungsstärkeren Lagern steigen. Selbstschmierende Materialien aus Kupferlegierungen sind bereit, durch Optimierung der Zusammensetzung (z. B. Zugabe von Seltenerdelementen) und Prozessinnovationen (z. B. Pulvermetallurgie und Oberflächenbeschichtungstechnologien) weitere Durchbrüche zu erzielen. Darüber hinaus stellt die Entwicklung intelligenter Materialien mit Selbsterkennungs- und Selbstanpassungsfähigkeiten einen vielversprechenden Forschungsweg dar, der entscheidende Unterstützung für die Sicherheit, Effizienz und Intelligenz von Hochgeschwindigkeitszügen der nächsten Generation bietet.

Kontaktiere uns