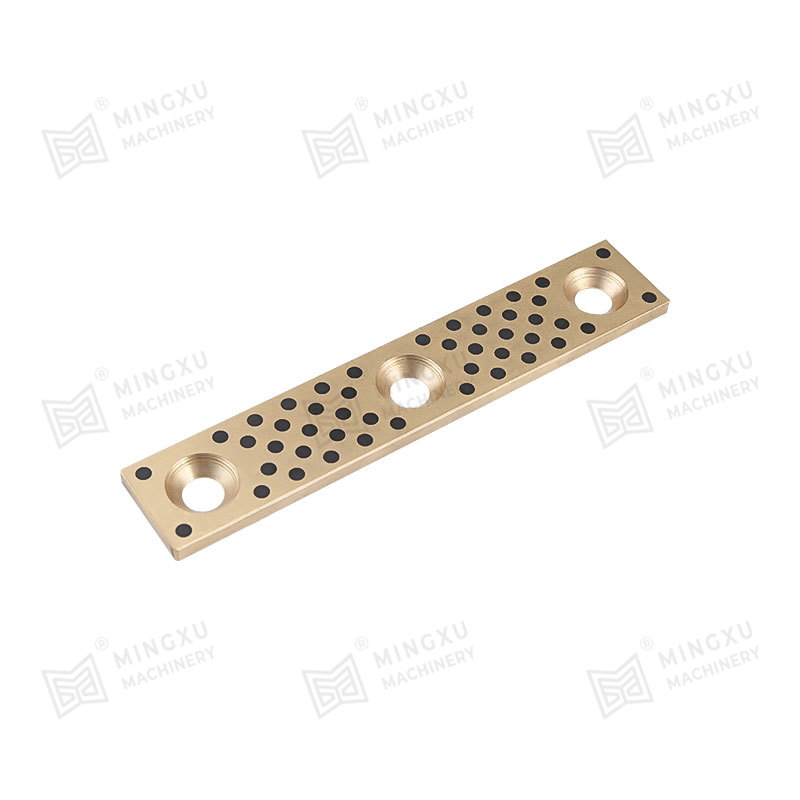

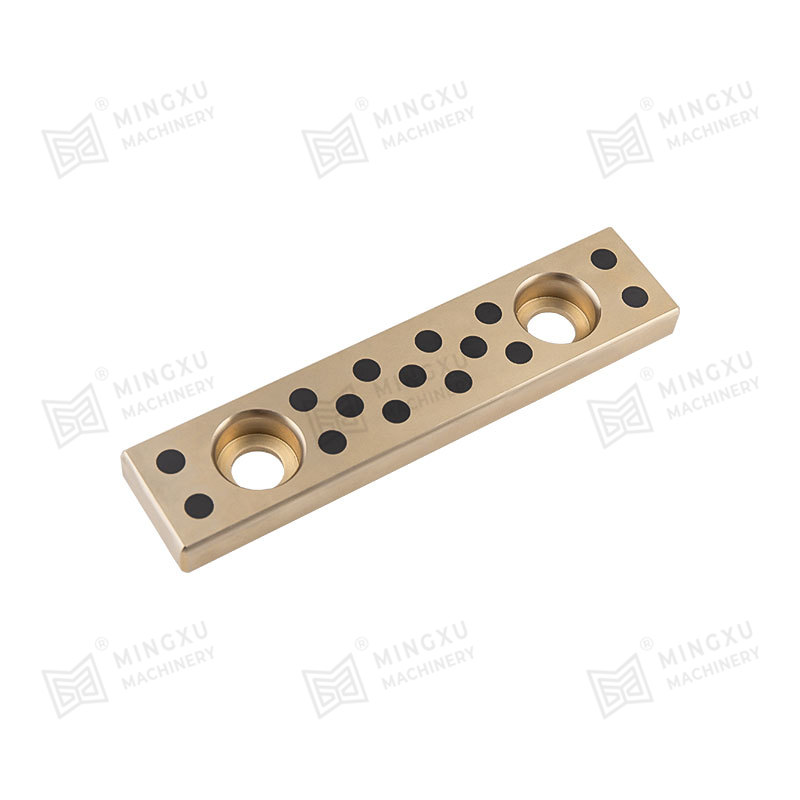

Festlagern sind in der modernen Ingenieurwesen immer beliebter geworden, da sie ohne externe Schmierung operieren können. Im Gegensatz zu herkömmlichen Lagern, die periodisches Fett oder Ölen erfordern, enthalten feste Gleitlager Materialien wie Graphit, PTFE oder MOS₂ direkt in die Lagermatrix, wodurch selbstlubrizierende Eigenschaften bereitgestellt werden. Während dieses Design die Wartungsbedürfnisse reduziert, werden einzigartige Überlegungen eingeführt, die wichtig sind, um eine optimale Leistung und eine lange Lebensdauer zu gewährleisten.

1. Reduzierter Routinemedarf

Einer der wichtigsten Vorteile von Festlagern ist die Beseitigung der regulären Schmierung. Da das Schmiermittel in das Lagermaterial eingebettet ist, sind keine externen Öle oder Fetten erforderlich. Dies reduziert die Wartungspläne und minimiert das Risiko einer Kontamination durch Schmutz, Staub oder unsachgemäße Schmierung. Es ist jedoch wichtig, sich daran zu erinnern, dass das feste Schmiermittel innerhalb der Lagerfläche aufgrund von Verschleiß nicht aufgefüllt werden kann. Daher konzentrieren sich Wartungsstrategien mehr auf die Überwachung des Verschleißes als auf das Hinzufügen von Schmiermittel.

2. Regelmäßige Oberflächeninspektion

Trotz der selbstlubrizierenden Sachlager sind feste Gleitlager nicht immun gegen Verschleiß. Routine visuelle Inspektionen sind entscheidend, um frühe Anzeichen von Oberflächenschäden, Rissen oder übermäßigem Verschleiß zu identifizieren. Das frühzeitige Erkennen dieser Probleme kann schwerwiegendere Fehler verhindern und einen zeitnahen Austausch ermöglichen. Taktile Überprüfungen und Messungen von Lagerräumen können auch dazu beitragen, die Verschleißraten und die verbleibende Lebensdauer zu bewerten.

3. Überwachung von Last und Ausrichtung

Festlagerlager sind empfindlich gegenüber unsachgemäßen Lastverteilung und Fehlausrichtung. Überlastung oder Fehlausrichtung von Wellen kann zu einem ungleichmäßigen Verschleiß, einer beschleunigten Oberflächenabbau oder sogar einem vorzeitigen Ausfall führen. Die Wartung sollte die Überprüfung umfassen, dass Wellen und Gehäuse ordnungsgemäß ausgerichtet sind und dass Lasten im empfohlenen Bereich des Herstellers verbleiben.

4. Temperaturüberlegungen

Die Betriebstemperatur spielt eine entscheidende Rolle bei der Leistung fester Gleitlager. Hohe Temperaturen können die eingebetteten Schmiermittel wie Graphit oder PTFE abbauen, wodurch die Wirksamkeit der Reibungsreduzierung verringert wird. Die Überwachungsausrüstungstemperaturen und die Sicherstellung, dass die Lager innerhalb bestimmter Grenzen funktionieren, sind wesentliche Bestandteile der vorbeugenden Wartung.

5. Schadstoffmanagement

Obwohl diese Lager keine externen Schmiermittel benötigen, sind sie immer noch anfällig für Schäden durch Schmutz, Staub und andere Schleifmittel. Die Wartungspraktiken sollten sich darauf konzentrieren, die Betriebsumgebung sauber zu halten, insbesondere in Anwendungen, in denen Staub, Metallpartikel oder andere Fremdmaterialien vorhanden sind. Schutzschilde, Dichtungen oder Abdeckungen können dazu beitragen, die Lebensdauer zu verlängern, indem sie die Exposition minimieren.

6. Geplanter Ersatz- und Verschleißüberwachung

Da feste Gleitlager nicht neu geschmiert werden können, sobald das eingebettete Schmiermittel erschöpft ist, ist die Planung des rechtzeitigen Austauschs von entscheidender Bedeutung. Wartungspläne sollten die Betriebszeiten, Lastbedingungen und beobachtete Verschleißraten in Betracht ziehen, um optimale Ersatzintervalle zu bestimmen. In vielen industriellen Anwendungen können prädiktive Wartungstechniken wie Vibrationsanalyse oder Überwachung der Infrarottemperatur frühzeitige Warnungen vor Verschleiß oder bevorstehendes Ausfall liefern.

7. Materialkompatibilitätsprüfungen

Die Wechselwirkung zwischen dem Lagermaterial und dem Paarungsschacht ist ein weiterer wichtiger Faktor. Unterschiedliche Materialien können unterschiedliche Verschleißmuster erzeugen, und einige Kombinationen können den Abbau beschleunigen. Wartungspersonal sollte regelmäßig Wellen auf Bewertungen, Korrosion oder ungewöhnliche Verschleißmuster inspizieren und sicherstellen, dass alle Ersatzlager mit vorhandenen Wellenmaterialien kompatibel sind.

Abschluss

Solid-Gleitlager reduzieren die traditionellen Anforderungen an die auf Schmierung basierende Wartung erheblich, aber sie führen einzigartige Überlegungen ein, die gerecht werden müssen, um Zuverlässigkeit und Langlebigkeit zu gewährleisten. Zu den wichtigsten Wartungspraktiken gehören Oberflächeninspektionen, Ausrichtungsprüfungen, Temperaturüberwachung, Verunreinigungsregelung, geplante Ersatz und Überprüfung der Materialkompatibilität. Durch die Übernahme eines proaktiven Wartungsansatzes, der auf die Merkmale fester Gleitlager zugeschnitten ist, können die Ingenieure die Lebensdauer maximieren, Ausfallzeiten reduzieren und einen reibungslosen und effizienten Betrieb in anspruchsvollen Umgebungen aufrechterhalten.

Kontaktiere uns