Im Vergleich zu herkömmlichen Lagermaterialien können bestimmte Materialformulierungen oder Verbundwerkstoffe eine verbesserte dynamische Leistung bieten

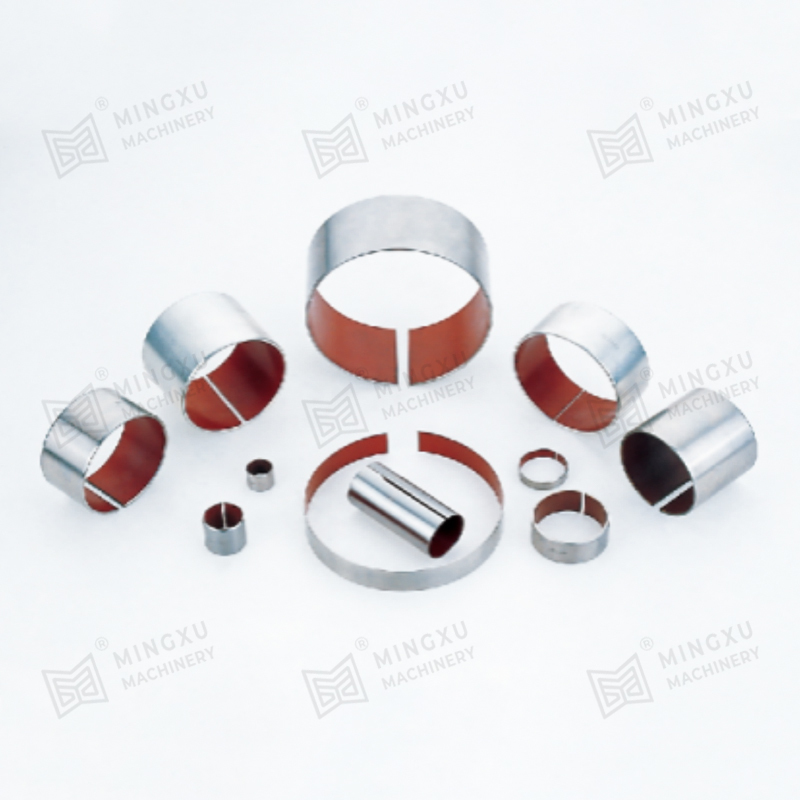

Gleitlager in verschiedenen Anwendungen. Diese fortschrittlichen Materialien wurden entwickelt, um spezifische Herausforderungen im Zusammenhang mit dynamischer Belastung, Reibung, Verschleiß und Ermüdung zu bewältigen, was zu einer verbesserten Zuverlässigkeit, Langlebigkeit und Effizienz führt.

Polymermatrix-Verbundwerkstoffe (PMCs): Polymermatrix-Verbundwerkstoffe bestehen aus einer Polymermatrix, die mit hochfesten Fasern oder Partikeln wie Kohlenstofffasern, Glasfasern oder Aramidfasern verstärkt ist. PMCs bieten eine hervorragende Verschleißfestigkeit, niedrige Reibungskoeffizienten und eine hohe Ermüdungsbeständigkeit Dadurch eignen sie sich für dynamische Anwendungen, bei denen es bei herkömmlichen Metalllagern zu vorzeitigem Verschleiß oder Ermüdungsversagen kommen kann. PMCs werden in Luft- und Raumfahrt-, Automobil-, Schifffahrts- und Industrieanwendungen eingesetzt, bei denen leichte Hochleistungslager erforderlich sind, um dynamischen Belastungsbedingungen standzuhalten.

Metallmatrix-Verbundwerkstoffe (MMCs): Metallmatrix-Verbundwerkstoffe kombinieren eine Metallmatrix mit Verstärkungsmaterialien wie Keramikpartikeln, Kohlenstofffasern oder Metallwhiskern. MMCs weisen im Vergleich zu herkömmlichen Metalllegierungen eine überlegene Festigkeit, Steifigkeit und Verschleißfestigkeit auf und sind daher ideal für Anwendungen mit hohen dynamischen Belastungen und aggressiven Betriebsbedingungen. MMCs finden Verwendung in Automobil-, Luft- und Raumfahrt- und Industrieanwendungen, wo Hochleistungslager benötigt werden, um dynamischen Belastungen, Temperaturwechseln und abrasiven Umgebungen standzuhalten.

Keramiklager: Keramiklager nutzen fortschrittliche Keramikmaterialien wie Siliziumnitrid (Si3N4) oder Zirkonoxid (ZrO2) für die Wälzkörper und Lagerlaufbahnen. Keramiklager bieten im Vergleich zu herkömmlichen Stahllagern eine außergewöhnliche Härte, Verschleißfestigkeit und thermische Stabilität, was zu überlegenen Ergebnissen führt dynamische Leistung, reduzierte Reibung und längere Lebensdauer. Keramiklager werden in Hochgeschwindigkeits-, Hochtemperatur- und korrosiven Umgebungen eingesetzt, einschließlich Anwendungen in der Luft- und Raumfahrt, im Automobilbau und in medizinischen Geräten, bei denen eine verbesserte dynamische Leistung unerlässlich ist.

Hybridlager: Hybridlager kombinieren Keramikwälzelemente mit Lagerlaufringen aus Stahl, um die Vorteile beider Materialien zu nutzen. Hybridlager bieten die hohe Festigkeit und Haltbarkeit von Stahllaufringen in Kombination mit der geringen Reibung und Verschleißfestigkeit von Keramikwälzelementen, was zu einer verbesserten dynamischen Leistung führt und Langlebigkeit. Hybridlager werden in verschiedenen Hochleistungsanwendungen eingesetzt, darunter Elektromotoren, Werkzeugmaschinen und Fahrradkomponenten, bei denen eine überlegene dynamische Leistung erforderlich ist.

Technische Polymere: Technische Polymere wie PEEK (Polyetheretherketon), PTFE (Polytetrafluorethylen) oder UHMWPE (ultrahochmolekulares Polyethylen) sind Hochleistungskunststoffe mit hervorragenden mechanischen Eigenschaften. Technische Polymere bieten niedrige Reibungskoeffizienten und hohen Verschleiß Beständigkeit und Korrosionsbeständigkeit, wodurch sie für dynamische Anwendungen geeignet sind, bei denen herkömmliche Metalllager aufgrund von Verschleiß oder Korrosion ausfallen können. Technische Polymere werden in Automobil-, Luft- und Raumfahrt-, Medizin- und Industrieanwendungen eingesetzt, wo leichte, korrosionsbeständige Lager mit überlegener dynamischer Leistung erforderlich sind erforderlich.

Kontaktiere uns