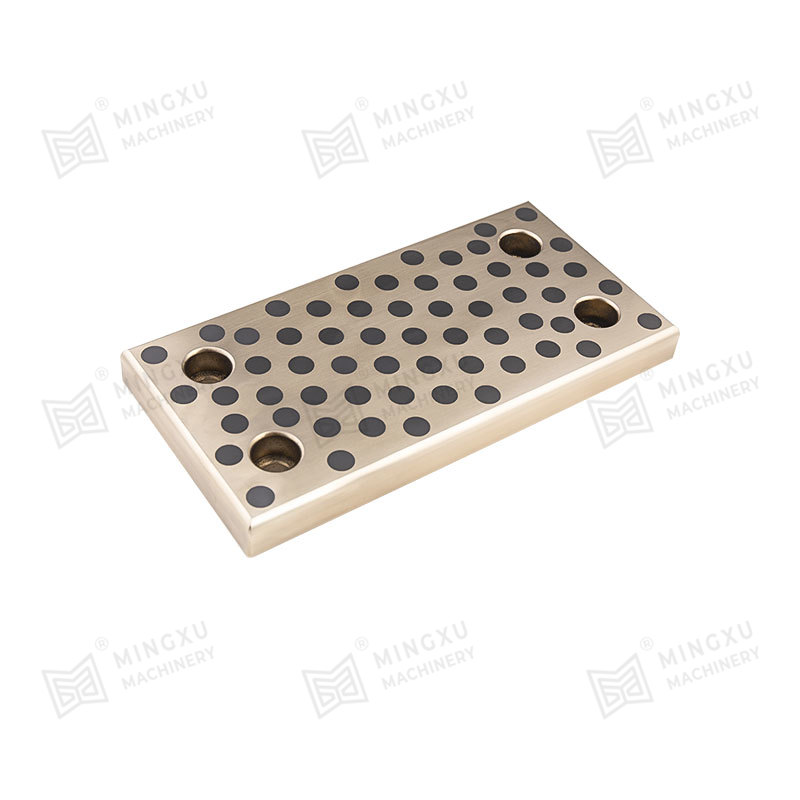

Als kritische mechanische Komponenten spielen selbstschmierende Lager eine wichtige Rolle in Szenarien, in denen eine konventionelle Schmierung unmöglich oder schwierig ist. Zinnbronze- und Aluminiumbronze, zwei häufige Bronzematerialien, weisen signifikante Unterschiede in der selbstschmierenden Lageranwendungen aufgrund von Schwankungen ihrer physikalischen, chemischen und mechanischen Eigenschaften auf.

I. Vergleich der Materialeigenschaften

| Eigentum | Zinnbronze | Aluminiumbronze |

| Hauptlegierungselement | Zinn (SN, 3% ~ 14% Inhalt) | Aluminium (Al, ≤ 11,5% Inhalt) |

| Stärke | Hoch, aber niedriger als Aluminiumbronze | Hohe Festigkeit, die durch Wärmebehandlung weiter verstärkt wurde |

| Resistenz tragen | Ausgezeichnet, geeignet für mittel- bis hochintensive Verschleißszenarien | Außergewöhnlich, besonders geeignet für hochladige und impakte Szenarien |

| Korrosionsbeständigkeit | Starke Korrosionsbeständigkeit in atmosphärischen, Meerwasser- und Süßwasserumgebungen | Gute Korrosionsbeständigkeit in atmosphärischen, Süßwasser- und Meerwasserumgebungen mit überlegener Hochtemperatur-Oxidationsbeständigkeit |

| Wärmeleitfähigkeit | Gut, geeignet für Anwendungen, die Wärmeableitungen erfordern | Besser, aber etwas niedriger als Zinnbronze |

| Verarbeitbarkeit | Ausgezeichnet, leicht zu gießen, schweißen und Maschine | Gute, aber erhöhte Härte nach der Wärmebehandlung kann die Bearbeitung erschweren |

Tatsächliche Testdaten:

• Festigkeitsvergleich: Die Zugfestigkeit von Aluminiumbronze (QAL9-4) kann bei 500 mPa 750 mPa erreichen, höher als Zinnbronze (QSN4-3).

• Verschleißfestigkeitstest: Unter den gleichen Arbeitsbedingungen haben Aluminiumbronze-Lager eine längere Lebensdauer von 30% bis 50% als Zinnbronze.

• Korrosionsexperiment: Die Korrosionsrate von Aluminiumbronze in einer NaCl -Lösung von 3,5% beträgt nur die Hälfte der von Zinnbronze.

Ii. Unterschiede in der selbstschmierenden Leistung

Zinnbronze:

• bildet einen stabilen selbstschmierenden Film mit einem niedrigen Reibungskoeffizienten (0,08 ~ 0,12), der für mittel- bis niedrige und mittelladende Szenarien mit mittlerer Geschwindigkeit geeignet ist.

• Üblicherweise in Schiffsantriebswellen, Architektur -Türscharnieren und anderen Anwendungen, die sowohl Schmierung als auch dekorative Eigenschaften erfordern.

Aluminiumbronze:

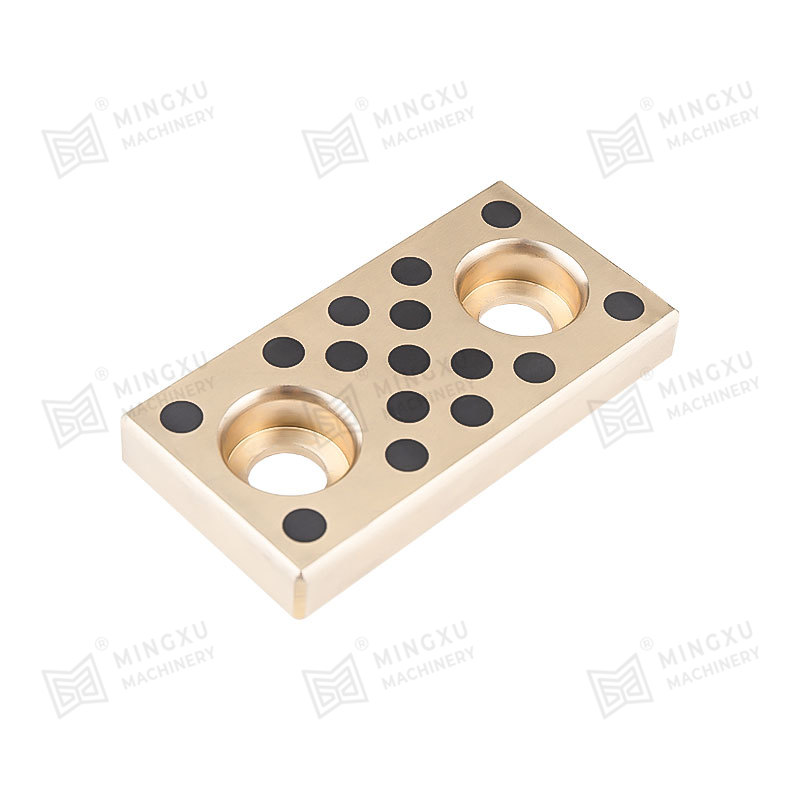

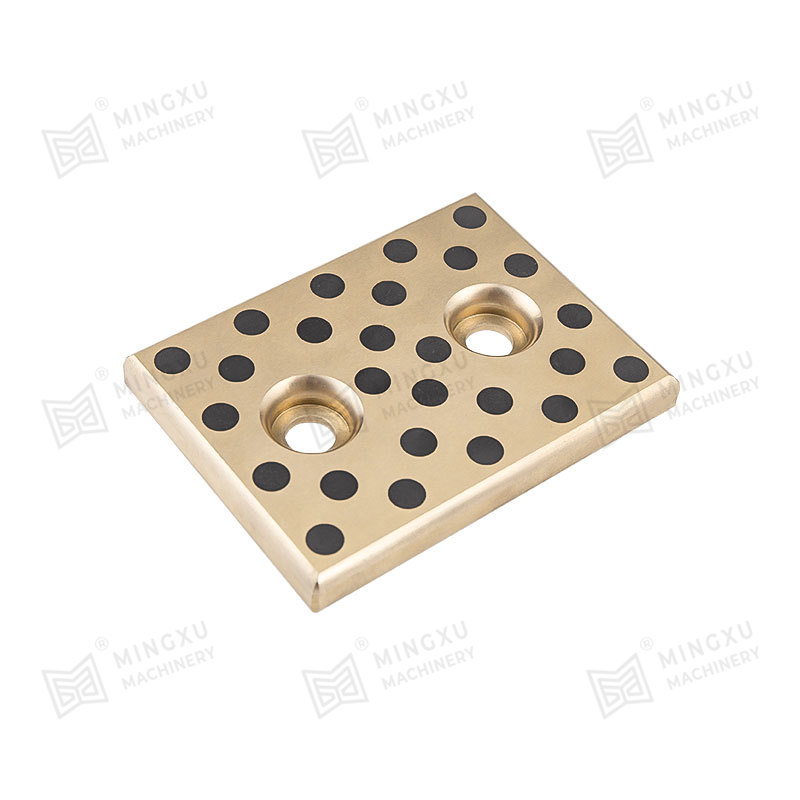

• erreicht ölfreie Schmierung durch Einbettung von festen Schmiermitteln wie Graphit oder PTFE mit einem Reibungskoeffizienten von nur 0,05.

• Geeignet für extreme Bedingungen wie hohe Temperaturen, hohe Belastungen und Hubkolbenbewegungen wie Kfz -Getriebe und Crossheads für Injektionsformmaschinen.

Ingenieurfälle:

• Ein Bergbaubagger mit Aluminiumbronze-Selbstschmierlagern verzeichnete eine Verringerung der Getriebeausfallraten um 45% und eine Verdoppelung der Wartungsintervalle.

• Die Schiffsrudder mit Zinnbronzentragern zeigten nach 5.000 Stunden kontinuierlichem Betrieb in einer Meerwasserumgebung keine Anzeichen von Korrosion.

III. Anwendungsfokus

| Anwendungsszenario | Zinnbronzevorteile | Aluminiumbronzevorteile |

| Marine- und Offshore -Ingenieurwesen | Starke Korrosionsbeständigkeit, geeignet für Meerwasserumgebungen | Hohe Festigkeit und Schlagresistenz, geeignet für Hochlastkomponenten wie Antriebssysteme und Ruderer |

| Bauingenieurwesen | Kombiniert dekorative Eigenschaften mit Verschleißfestigkeit, geeignet für Türen, Fenster und klassische Komponenten | Hochfeste Stützstrukturen wie schwere Maschinenklammern |

| Automobilkomponenten | Gute elektrische Leitfähigkeit, geeignet für Sensoren und Anschlüsse | Verschleiß- und Wärmefestigkeit, geeignet für Getriebe und Differential Zahnräder |

| Extreme Zustandsausrüstung | Stabile Leistung bei mittleren bis niedrigen Temperaturen, beispielsweise in Kaltkettenausrüstung | Starker Hochtemperatur-Oxidationsresistenz, wie in metallurgischen Maschinen kontinuierliche Zauberer |

Iv. Verarbeitungs- und Kostenanalyse

Verarbeitbarkeit:

• Zinnbronze: Ausgezeichnete Gussleistung, geeignet für komplexe Komponenten wie Zahnräder und Wurmräder.

• Aluminiumbronze: Gute heiße Verarbeitbarkeit, geeignet für das Schmieden hochfärblicher Teile. Schweißen erfordert jedoch spezielle Prozesse.

Kostenvergleich:

• Zinnbronze: niedrigere Materialkosten und hohe Verarbeitungseffizienz mit umfassenden Kosten von 15% bis 20% niedriger als Aluminiumbronze.

• Aluminiumbronze: Höhere Materialkosten, aber die lange Lebensdauer senkt die Wartungskosten und setzt sie für Geräte mit hohem Wert geeignet.

Zinnbronze und Aluminiumbronze haben jeweils ihre Vorteile bei selbststrengenden Lagern.

• Zinnbronze zeichnet sich in Korrosionsbeständigkeit, Bearbeitbarkeit und Wirtschaftlichkeit aus und sorgt für mittelgroße, korrosive Umgebungen.

• Aluminiumbronze ist bekannt für ihre hohe Festigkeit, ihren Verschleißfestigkeit und ihre Temperaturfestigkeit, was es für hochladende und extreme Bedingungen besser geeignet ist.

In praktischen Anwendungen sollte die Materialauswahl auf bestimmten Arbeitsbedingungen (wie Last, Temperatur und Medium) basieren, um die Materialleistung zu maximieren.

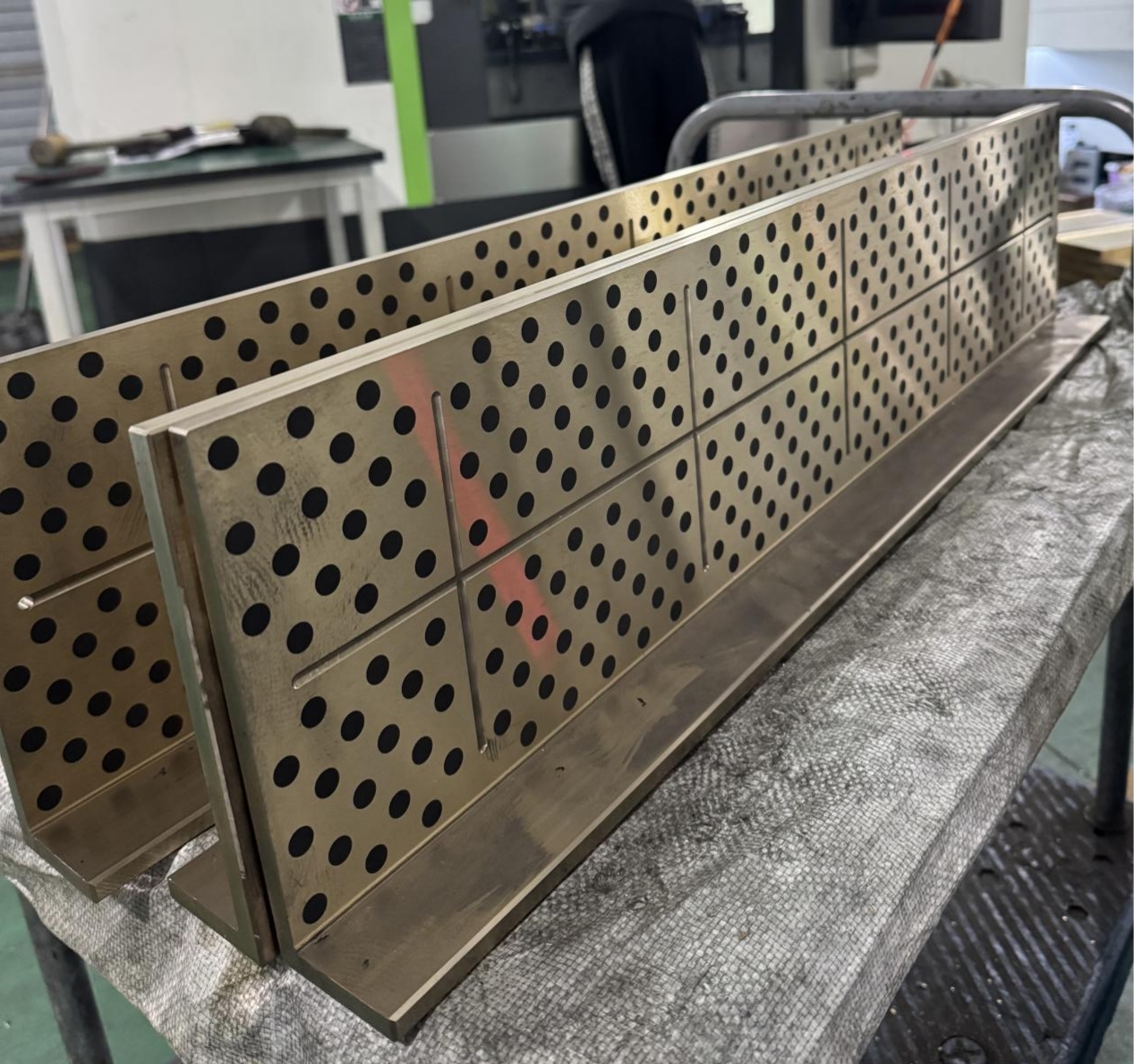

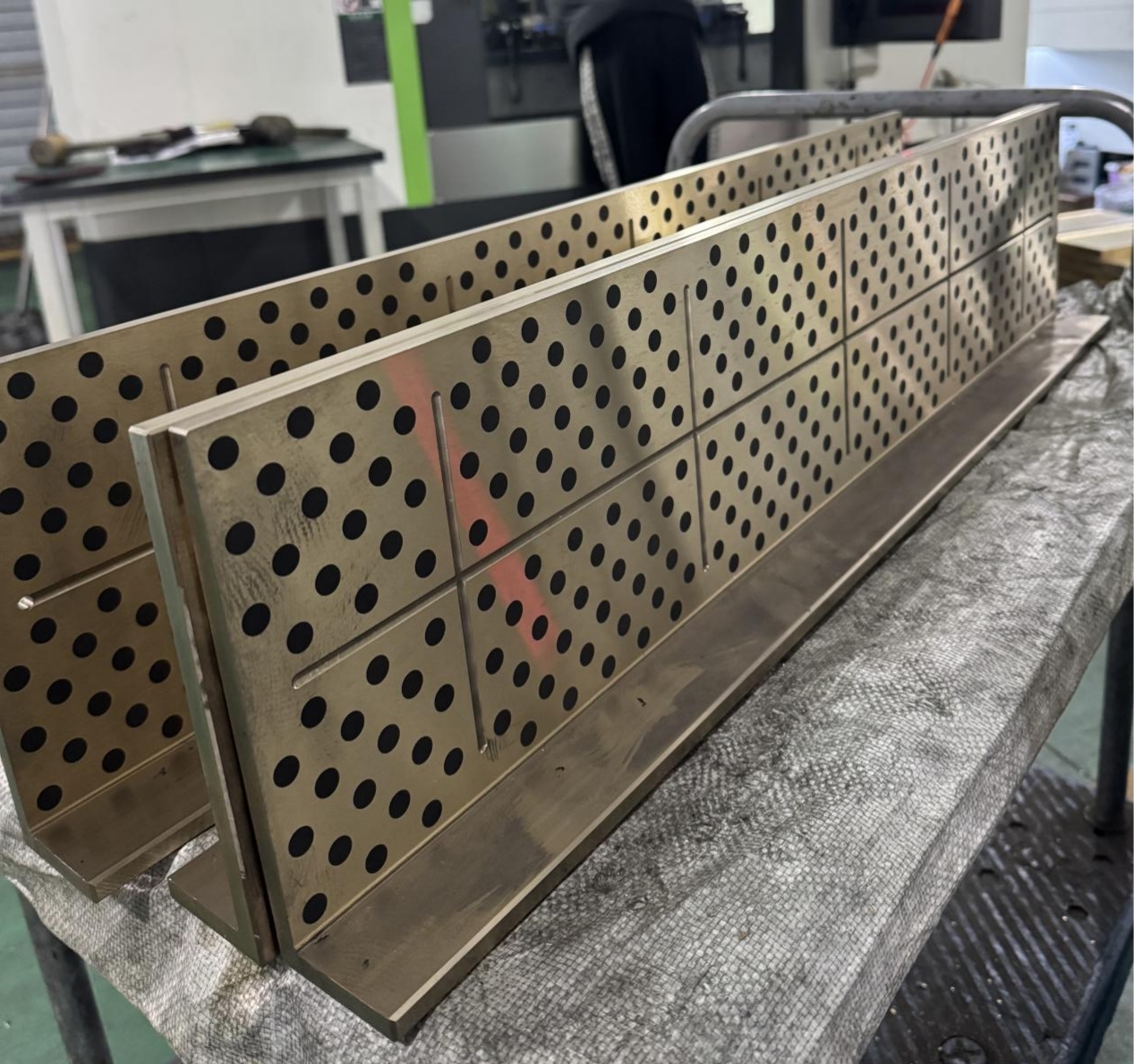

Zhejiang Mingxu Machinery Manufacturing Co., Ltd. Als professioneller Hersteller von selbstschmierenden Komponenten können Sie die am besten geeigneten Materialien basierend auf Ihren Arbeitsbedingungen und Zeichnungen empfehlen, um die Kosten zu senken und die Effizienz zu steigern. Für Beschaffungsbedürfnisse wenden Sie sich bitte an: [email protected] .

Kontaktiere uns