Gleitlager sind Lager, die unter Gleitreibung arbeiten und stabil sind. Die Oberfläche des Gleitlagers ist mit flüssigem Schmiermittel und Schmieröl bedeckt, wodurch Reibungsverluste und Oberflächenverschleiß reduziert werden. Darüber hinaus hat der Ölfilm auch eine gewisse Vibrationsdämpfungsfähigkeit zum Schutz der Anlage. Obwohl der Reibungswiderstand beim Anfahren relativ hoch ist, eignen sich Gleitlager ideal für Betriebsbereiche mit niedriger Drehzahl, Überlastung oder schwierig zu warten oder zu schmieren.

Die Hauptbestandteile des Gleitlagers sind der Hals und die Wellenplatte. Der Hals ist der vom Lager getragene Wellenteil, und der ihm entsprechende Teil wird Wellenkachel genannt. Um die Reibung der Oberfläche des Schachtziegels zu erhöhen, wird üblicherweise auf der Rückseite des Schachtziegels ein Abriebmaterial, eine sogenannte Schachtziegelauskleidung, aufgegossen. Das Material der Wellenplatte und des Lagersubstrats wird zusammenfassend als Gleitlagermaterial bezeichnet, und die Auswahl dieser Materialien ist wichtig für die Leistung und Lebensdauer des Lagers.

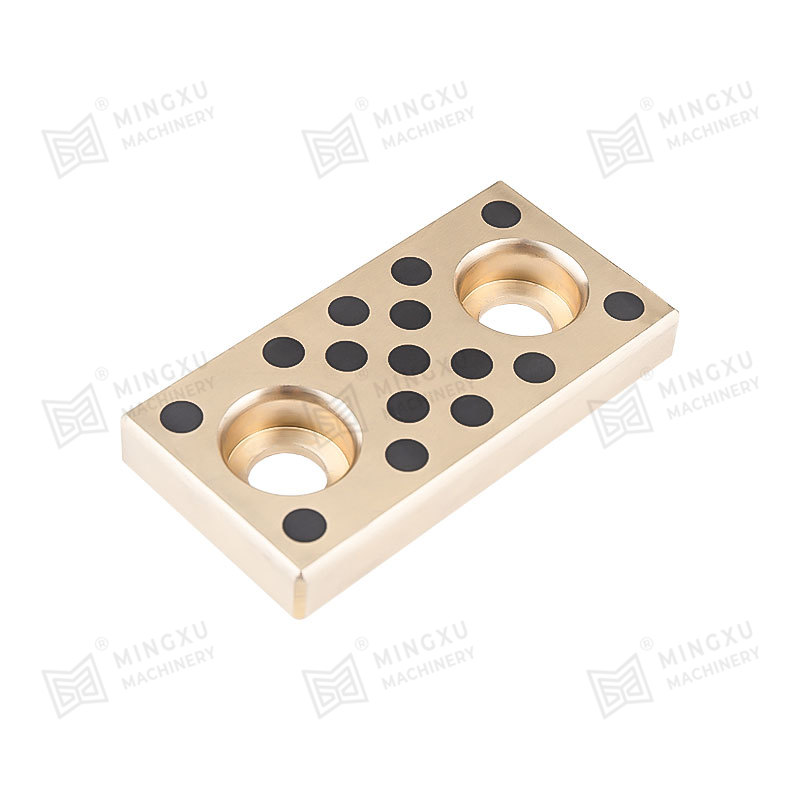

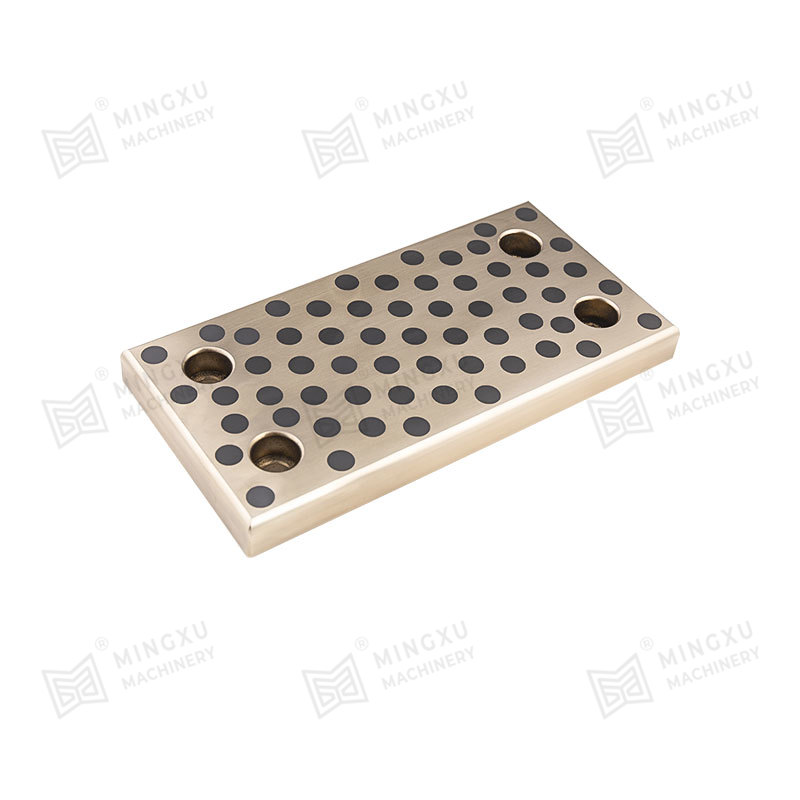

In Bezug auf die Materialien sind allgemeine Lagerlegierungen von Gleitlagern (auch bekannt als Basislegierungen oder Weißlegierungen), verschleißfestes Gusseisen, Kupfer- und Aluminiumlegierungen, pulvermetallurgische Materialien, Kunststoff, Gummi, Hartholz und Kohlenstoffgraphit sowie Polytetrafluorethylen (PTFE)". Jedes dieser Materialien hat seine eigenen Eigenschaften und kann unterschiedliche Arbeitsumgebungen und Leistungsanforderungen erfüllen.

Gleitlager halten die Position und Positioniergenauigkeit der beweglichen Teile aufrecht, insbesondere wenn es darum geht, die Übertragungskraft sowie Orientierungsbewegungen, wie etwa bei einem Hubkolbenmotor, in eine Drehbewegung umzuwandeln. Gleitlager können je nach verwendetem Material in nichtmetallische Gleitlager und metallische Gleitlager unterteilt werden. Nichtmetallische Gleitlager bestanden hauptsächlich aus Kunststoff, doch in den frühen 2000er-Jahren wurden auch metallische Gleitlager immer häufiger eingesetzt.

Bei der Herstellung von Dreischicht-Verbundlagern werden dem Kohlenstoffstahlblech durch Sintertechnologie eine sphärische Kupferpulverschicht und eine Teflon-Schmiermittelschicht hinzugefügt. Diese Struktur erhöht nicht nur die Haftfestigkeit des Lagers, sondern zeichnet sich auch durch hervorragende Tragfähigkeit und Schmierleistung aus.

Gleitlager können in zwei Typen eingeteilt werden: Kernlager

Gleitlager und Axialgleitlager, abhängig von der Richtung der Belastung. Je nach Art des Schmiermittels kann es in Öllager, Fettlager usw. unterteilt werden. Entsprechend der Dicke des Schmierfilms kann in Dünnschichtschmierlager und Dickschichtschmierlager unterteilt werden; Je nach Lagermaterial kann es in Bronzelager, Gusseisenlager usw. unterteilt werden. Sie können je nach Lageraufbau in Rundlager, Ovallager usw. unterteilt werden. Jedes dieser Gleitlager hat seine eigenen Eigenschaften und Einsatzszenarien.

Um die Reibung der Lageroberfläche zu verbessern, werden häufig eine oder mehrere Schichten Reibungsmaterial auf die Innendurchmesseroberfläche gegossen, die als Lagerauskleidung bezeichnet wird. Aus diesem Grund stehen verschiedene Lagerarten, wie zum Beispiel Bimetalllager und Dreifachmetalllager, zur Verfügung. Die Wahl des Materials steht in direktem Zusammenhang mit der Lebensdauer und Funktionsfähigkeit des Lagers. Damit das Lager unter verschiedenen Betriebsbedingungen eine gute Leistung erbringt, müssen bei der Auswahl des Lagers das Lagermaterial, die Schmierstoffart und der Schmierzustand umfassend berücksichtigt werden.

Kontaktiere uns