Hochfestes Messing (hauptsächlich ZCuZn25Al6Fe3Mn3 oder ähnliche Qualitäten, auch bekannt als „hochfestes Messing“ oder „Aluminiummessing“) hat sich zum gängigsten Grundmaterial für entwickelt Graphit-Kupferhülsen aufgrund seines optimalen Gleichgewichts aus Festigkeit, Härte, Verschleißfestigkeit, Korrosionsbeständigkeit, Kosteneffizienz und Vielseitigkeit. Hier finden Sie eine detaillierte Analyse der Gründe:

1. Hohe Festigkeit und Härte (Schlüssel zur Tragfähigkeit)

Stärkungsmechanismen:

- Aluminium (Al): Bildet eine harte β-Phase (intermetallische Verbindung CuZnAl), wodurch die Festigkeit und Härte der Matrix deutlich erhöht wird.

- Eisen (Fe): Bildet feine eisenreiche Partikel, die Korngrenzen festlegen, Körner verfeinern und die Versetzungsbewegung behindern, wodurch Festigkeit, Härte und Verschleißfestigkeit verbessert werden.

- Mangan (Mn): Verbessert die Festigung der festen Lösung und verbessert die Warmumformleistung.

- Effekte:

Hochfestes Messing weist eine Druckfestigkeit (normalerweise > 600 MPa) und eine Brinellhärte (HB > 150) auf, die deutlich höher sind als die von gewöhnlichem Messing (z. B. H62) und einigen Bleibronzen.

Dadurch kann es höheren Belastungen standhalten und ein übermäßiges Vorstehen oder Versagen der Graphitsäule unter hohen PV-Bedingungen (Druck × Geschwindigkeit) aufgrund einer Matrixverformung verhindern.

2. Hervorragende Verschleißfestigkeit (synergistisch mit Graphit)

Matrix-Verschleißfestigkeit: Die harte, eisenreiche Phase und die β-Phase bieten eine hervorragende Beständigkeit gegen abrasiven und adhäsiven Verschleiß und schützen die Matrix vor Kratzern oder Abplatzungen.

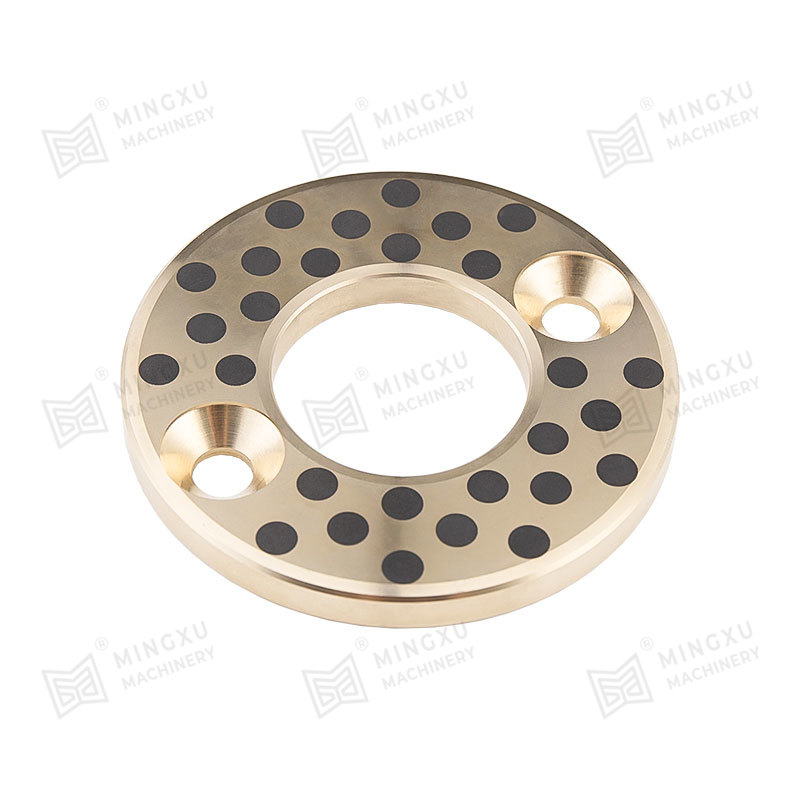

Die Rolle von Graphit: Eingelagerter Graphit sorgt für eine Festschmierung und reduziert den Reibungskoeffizienten und die Klebeneigung.

Synergistischer Effekt: Die harte Matrix stützt die Graphitsäulen und verhindert so ein übermäßiges Kollabieren unter Druck, während der Graphit den Verschleiß der Matrix selbst verringert. Diese „Hart-Weich-Kombination“ ist der Kernvorteil selbstschmierender Lager, und die harte Matrix aus hochfestem Messing ist entscheidend für den Erfolg dieser Konstruktion.

3. Gute Korrosionsbeständigkeit (Gewährleistung der Vielseitigkeit)

Die Rolle von Aluminium: Bildet einen dichten Passivierungsfilm aus Aluminiumoxid (Al₂O₃) auf der Oberfläche, der die Beständigkeit gegen Korrosion durch Atmosphäre, Meerwasser, schwache Säuren und schwache Basen deutlich erhöht.

Vergleich: Obwohl seine Korrosionsbeständigkeit schlechter ist als die von reinem Kupfer oder Zinnbronze, übertrifft sie die von gewöhnlichem Messing (z. B. H62) bei weitem und eignet sich daher für die meisten Industrieumgebungen (mit Ausnahme starker Säuren und Basen), Automobil-, Baumaschinen- und Schiffsanwendungen.

Kosteneffizienz: Im Vergleich zu teuren Zinnbronzen (z. B. ZCuSn5Pb5Zn5) oder Nickelbasislegierungen bietet hochfestes Messing geringere Kosten und erfüllt gleichzeitig die Anforderungen an die Korrosionsbeständigkeit.

4. Hervorragende Kosteneffizienz (Kernvorteil)

Niedrige Rohstoffkosten:

Besteht hauptsächlich aus Kupfer (Cu) und Zink (Zn), wobei Zink deutlich günstiger ist als Legierungselemente wie Zinn (Sn), Blei (Pb) und Nickel (Ni).

Im Vergleich zu Zinnbronzen (mit 5–10 % Zinngehalt) und Bleibronzen (mit hohen Blei-Zinn-Kosten) bietet hochfestes Messing deutlich geringere Stückkosten.

Gute Verarbeitbarkeit:

Geeignet für die Pulvermetallurgie (das gängige Herstellungsverfahren): Hervorragende Fließfähigkeit, Kompressibilität und Sinterbarkeit des Pulvers erleichtern das Formen und die Massenproduktion.

Auch zum Gießen und Bearbeiten geeignet.

Umfassende Leistungskonformität: Erfüllt die Festigkeits-, Verschleißfestigkeits- und Korrosionsbeständigkeitsanforderungen der meisten Betriebsbedingungen bei optimalen Kosten.

5. Gute Wärmeleitfähigkeit (entscheidend für die Wärmeableitung)

Legierungen auf Kupferbasis verfügen von Natur aus über eine ausgezeichnete Wärmeleitfähigkeit (die Lagern auf Stahl- oder Eisenbasis weit überlegen ist).

Eine rechtzeitige Wärmeableitung durch Reibung verhindert eine lokale Überhitzung, die zu Schmierungsfehlern (Graphitoxidation) oder Materialerweichung führen könnte, was für die Aufrechterhaltung eines stabilen Lagerbetriebs von entscheidender Bedeutung ist.

6. Kompatibilität mit Graphit und Prozessanpassungsfähigkeit

Anpassung der Wärmeausdehnung: Der Unterschied in den Wärmeausdehnungskoeffizienten zwischen hochfestem Messing und Graphit ist relativ kontrollierbar (im Vergleich zu Materialien auf Aluminium- oder Eisenbasis), wodurch Grenzflächenspannungen und Ablösungsrisiken bei Temperaturschwankungen reduziert werden.

7. Hohe Vielseitigkeit (deckt die meisten mittleren bis schweren Lastbedingungen ab)

Hochfeste Graphit-Kupfer-Hülsen auf Messingbasis eignen sich für eine Vielzahl von Szenarien:

Mittlere bis hohe Belastungen: Baumaschinen (Bolzenbuchsen für Baggerarme), landwirtschaftliche Maschinen, metallurgische Geräte, Spritzgussmaschinen usw.

Mittlere bis niedrige Geschwindigkeiten: Förderrollen, Scharniere, Lenkmechanismen.

Korrosive Umgebungen: Schiffsrudersysteme, Hafenmaschinen, Wasseraufbereitungsanlagen.

Wartungsfreie/ölarme Schmierung: Bereiche, in denen häufiges Schmieren unpraktisch ist (z. B. Gelenke von Hubarbeitsbühnen, Brückenlager).

Vergleich mit anderen kupferbasierten Materialien

Zinnbronze (z. B. ZCuSn5Pb5Zn5):

Vorteile: Bessere Korrosionsbeständigkeit und hervorragende Verschleißfestigkeit (insbesondere mit Blei für gute Reibungsreduzierung).

Nachteile: Hohe Kosten (aufgrund des teuren Zinns), im Allgemeinen geringere Festigkeit und Härte als hochfestes Messing (insbesondere ohne Eisen-Mangan-Verstärkung). Wird in hochwertigeren oder korrosionsbeständigeren Anwendungen verwendet.

Bleibronze (z. B. ZCuPb10Sn10):

Vorteile: Außergewöhnliche Einbettbarkeit, Anpassungsfähigkeit und Anti-Fressen-Fähigkeit, geeignet für extrem hohe Belastungen und Stöße.

Nachteile: Hohe Kosten, Bleientmischung, Umwelteinschränkungen und geringere Festigkeit und Härte. Wird in Kurbelwellenlagern für Hochleistungsmotoren usw. verwendet.

Gewöhnliches Messing (z. B. H62):

Vorteile: Niedrigste Kosten.

Nachteile: Geringe Festigkeit und Härte, geringe Verschleißfestigkeit und durchschnittliche Korrosionsbeständigkeit, nicht in der Lage, mittlere bis hohe Belastungsanforderungen zu erfüllen.

Fazit: Der Hauptgrund für die Beliebtheit von hochfestem Messing

Hochfestes Messing erreicht ein nahezu perfektes technisches Gleichgewicht zwischen hoher Festigkeit, hoher Härte, guter Verschleiß-/Korrosionsbeständigkeit, ausgezeichneter Wärmeleitfähigkeit, hervorragender pulvermetallurgischer Verarbeitbarkeit und erheblichen Kostenvorteilen.

Es bietet die kostengünstigste und zuverlässigste Basismateriallösung für selbstschmierende Lager bei mittleren bis hohen Belastungen, moderaten Geschwindigkeiten und üblichen korrosiven Umgebungen und erfüllt die Kernanforderungen an Leistung, Lebensdauer und Kosten in den meisten Industrieanwendungen.

Sofern daher extreme Betriebsbedingungen (z. B. starke Säuren und Basen, extrem hohe Temperaturen, extrem hohe Stoßbelastungen) nicht teurere Speziallegierungen erfordern, dominieren hochfeste Graphit-Kupfer-Hülsen auf Messingbasis mit ihrer außergewöhnlich umfassenden Leistung und Kosteneffizienz den Markt.

Kontaktiere uns