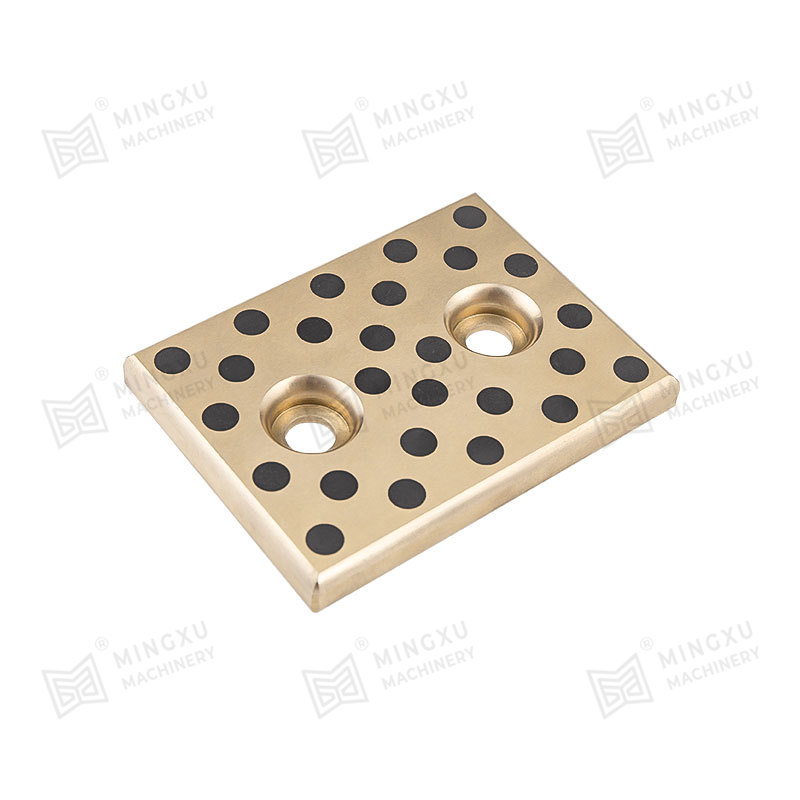

MXB-DX Grenzölfreies Lager SF-2 Trockenes Gleitlager

Cat:Ölfreies Lager

Ölfreie MXB-DX-Grenzlager, äquivalent zu selbstschmierenden oder trockenen SF-2-Gleitlagern, die auf einer Stahlplatte basieren, in der Mitte gesin...

Siehe EinzelheitenIn Präzisionsmaschinen, industriellen Automatisierung und schweren Transportsystemen spielt die Führungsschiene eine grundlegende Rolle bei der Aufrechterhaltung der Richtungsstabilität, der Minimierung der Reibung und der Ermöglichung einer reibungslosen linearen Bewegung. Bei kontinuierlicher Stress, hoher Geschwindigkeiten und abrasiven Umgebungen können konventionelle Führungsschienen jedoch unter einem schnellen Verschleiß und einer Verschlechterung der Leistungsverletzung leiden. Hier ist die Verschleiß-resistenten Führungsschienen-mit fortgeschrittenen Materialien und Oberflächenbehandlungen eingeführt-unabdingbar.

Weit davon entfernt, eine passive strukturelle Komponente zu sein, die Wear-resistente Führungsschiene ist ein kritischer Ermöglichung für langfristige Zuverlässigkeit, dimensionale Genauigkeit und Wartungseffizienz in einem Spektrum anspruchsvoller Anwendungen. Dieser Artikel befasst sich mit der technischen Architektur, der Materialwissenschaft und dem angewandten Ingenieurwesen, die Verschleiß-resistenten Führungsschienen für leistungsstarke Maschinen von entscheidender Bedeutung machen.

In ihrem Kern sind Führungsschienen lineare Referenzstrukturen, die die Bewegung der zugehörigen Komponenten einschränken und lenken - Leckereien, Schieberegler, Lager oder mechanische Arme. Sie sind so konzipiert, dass sie sowohl axiale als auch radiale Lasten unterstützen und gleichzeitig die laterale Abweichung während der Bewegung minimieren. In automatisierten Produktionssystemen, CNC -Maschinen, Roboter -Montage- und Transportförderern müssen Führungsschienen nicht nur die Positionsgenauigkeit aufrechterhalten, sondern auch kontinuierliches Radfahren unter hohen Lasten aushalten.

Wenn solche Systeme bei erhöhten Geschwindigkeiten, in abrasiven Einstellungen oder mit minimaler Schmierung arbeiten, können Standardstahlschienen aufgrund von Oberflächenermüdung, Korrosion oder partikelinduziertem Abrieb schnell abgebaut werden. Dies führt nicht nur zu erhöhten Wartungsintervallen, sondern beeinträchtigt auch die Wiederholbarkeit und Genauigkeit, die in präzisionsgetriebenen Umgebungen wesentlich ist.

Wear-resistente Führungsschienen lösen dieses Problem durch die Integration fortschrittlicher Metallurgie, Beschichtungen und strukturellen Verbesserungen, um verlängerte mechanische Spannungen zu widerstehen und gleichzeitig den reibungslosen Betrieb aufrechtzuerhalten.

Die Haltbarkeit von Verschleiß-resistenten Führungsschienen basiert grundlegend in der Materialauswahl und der Oberflächenentwicklung. Es werden verschiedene Strategien angewendet, um die Lebensdauer der Schiene unter harten Betriebsbedingungen erheblich zu verbessern:

Legierungsstahlbasismaterialien

Hochkohlenstoff- oder Legierungsstähle (z. B. AISI 52100, Chrom-Moly-Stähle) dienen als Fundament und bieten überlegene Härte und Müdigkeitsresistenz. Diese Stähle werden häufig gelöscht und gemildert, um die Mikrostruktur für eine verbesserte Verschleißleistung zu optimieren.

Oberflächenhärtungstechniken

Induktionsverhärtung, Kohlenhydrate und Nitring werden angewendet, um die Härte der Schienenoberfläche zu erhöhen, ohne die Zähigkeit des Kerns zu beeinträchtigen. Solche gehärteten Schichten erreichen typischerweise die Oberflächenhärte von HRC 58–65, sodass die Schiene auch unter zyklischen Belastungen das Lochfraß und Mikroverstärker widerstehen kann.

Tragenresistente Beschichtungen

Fortgeschrittene Beschichtungen wie Hartchrom, Keramik, PVD (physikalische Dampfabscheidung) oder diamantartiger Kohlenstoff (DLC) verbessern die Resistenz des Oberflächenverschleißes, verringern die Reibung und bieten Korrosionsschutz. In Reinraum- oder chemischen Umgebungen sind Anti-Stick und nicht reaktive Beschichtungen besonders wertvoll.

Verbund- und Polymer-eingebettete Designs

Für Umgebungen, die Staub, Schock oder Vibration beinhalten, enthalten einige Verschleiß-resistente Führungsschienen selbstschmierende Polymerinlays oder Hybridverbundwerkstoffe, die Vibrationen absorbieren und gleichzeitig die Bewegung mit niedrigem Rang aufrechtzuerhalten.

Oberflächenfinish und Geometriekontrolle

Ultra-Fine-Schleifen, Honen und Läpstieren sorgen für eine niedrige RA (Rauheit durchschnittlich), typischerweise <0,4 µm, was dazu beiträgt, den Abrasiven und Rauschen während des Betriebs zu verringern.

Wear-resistente Führungsschienen sind so konstruiert, dass sie den Bedürfnissen von Systemen mit hoher Stelle gerecht werden, bei denen Standardschienen vorzeitig ausfallen würden. Die folgenden Leistungsvorteile sind der Schlüssel zu ihrem Wertversprechen:

Verlängerte Lebensdauer

Durch verbesserte Oberflächenhärte und niedrige Eigenschaften sind diese Schienen eine signifikante Erhöhung der Betriebslebensdauer, selbst in Umgebungen mit kontinuierlicher Nutzung.

Reduzierte Wartung und Ausfallzeiten

Der Verschleißfestigkeit führt direkt auf weniger Ersatz, weniger Schmiermittelbedürfnisse und reduzierte Maschinenausfallzeiten - insbesondere im Rund um 24/7 Herstellungsvorgänge.

Dimensionale Stabilität und Präzision

Konsistente Schienenabmessungen und Verschleißwiderstand stellen sicher, dass Werkzeugmaschinen, Automatisierungssysteme oder Inspektionsgeräte im Laufe der Zeit die Genauigkeit auf Mikronebene aufrechterhalten.

Robustheit der Umwelt

In Umgebungen, die Staub, Trümmern, ätzenden Wirkstoffen oder Temperaturschwankungen ausgesetzt sind, behalten Verschleiß resistente Schienen die Leistungsintegrität bei, wenn sich Standardoptionen verschlechtern würden.

Wear-resistente Führungsschienen werden in einer Vielzahl von Hochleistungsfeldern implementiert, darunter:

CNC -Bearbeitung und Präzisionswerkzeugung

Führungsschienen in CNC-Systemen ertragen eine schnelle Hin- und Herbewegung unter unterschiedlichen Lasten. Die Verschleißfestigkeit sorgt für eine langfristige Positionsgenauigkeit, entscheidend für die Produktion mit hoher Präzision.

Automatisierte Montagelinien

In der Automobil- und Elektronikherstellung verlassen sich Förderer und Robotersysteme auf Führungsschienen, um Komponenten in mehreren Produktionsstadien genau zu positionieren.

Medizinische und Laborausrüstung

Laborautomatisierungssysteme wie Probenanalysatoren und Roboter-Pipettiereinheiten erfordern ultra-glatten, abgenutzungsfreien Bewegungen für genaue und wiederholbare Vorgänge.

Schwere Geräte- und Bergbaumaschinen

In extrem tragenden Kontexten wie unterirdischen Bohrern und Materialhandhabungsarmen, tragen weastresistente Schienen bei der Verwaltung von Schockbelastungen und Schleifabfällen.

Luft- und Raumfahrt- und Verteidigungssysteme

Betätigungssysteme in Flugzeugen oder Verteidigungsausrüstung profitieren von dem Gewichts-Leistungsverhältnis, das von speziell konstruierten Verschleißschienen angeboten wird, wobei der Fehler keine Option ist.

Wenn Industriesysteme zunehmend digitalisiert und autonom werden, entwickelt sich die nächste Generation von Verschleiß-resistenten Führungsschienen über die passiven Komponenten hinaus:

Integrierte Erkennungstechnologie

Mit Verschleißsensoren oder Dehnungsmessgeräten eingebettete Schienen können die Oberflächenabbau in Echtzeit überwachen und die Vorhersage und eine verbesserte Systemzuverlässigkeit ermöglichen.

Additive Fertigung und Oberflächenstrukturierung

Fortgeschrittene 3D -Drucktechniken können benutzerdefinierte Oberflächentexturen ermöglichen, die die Schmiermittelretention optimieren oder die dynamische Reibung in bestimmten Bewegungsprofilen verringern.

Grüne Herstellung und Nachhaltigkeit

Die Entwicklung von umweltfreundlichen Beschichtungen und recycelbaren Schienenmaterialien wird eine Rolle bei der Reduzierung des Umweltausdrucks von Hochleistungs-Automatisierungssystemen spielen.

Ölfreie MXB-DX-Grenzlager, äquivalent zu selbstschmierenden oder trockenen SF-2-Gleitlagern, die auf einer Stahlplatte basieren, in der Mitte gesin...

Siehe Einzelheiten

Das MXB-JESW-Skateboard ist ein verschleißfestes Hochleistungs-Skateboard mit 2 Löchern und 4 Löchern. Es handelt sich um ein standardisiertes Produkt...

Siehe Einzelheiten

Die selbstschmierende, verschleißfeste Platte MXB-JSP eignet sich für Spritzgussmaschinen, Automobil-Stanzformen, Reifenformen, Fabrikmaschinen (Ba...

Siehe Einzelheiten

Kreisförmige Führungen werden häufig in Automobilplattenformen und großen Stanzformen verwendet. Die Formbasis- und Entladeplattenführungen verwend...

Siehe Einzelheiten

Ölfreie Einspritzführungsbuchsen von MJGB sind Standardkomponenten, die im Kunststoffspritzgussprozess verwendet werden und eine schmiermittelfreie...

Siehe Einzelheiten

Ölfreie Einspritzführungsbuchsen von MJGBF sind Komponenten, die im Kunststoffspritzgussprozess verwendet werden, um die Fertigungseffizienz weiter...

Siehe Einzelheiten

SF-1X oil-free lubricating bearing is a rolled sliding bearing with steel plate as the base, spherical bronze powder sintered in the middle, and a mix...

Siehe Einzelheiten

SF-1B bronze basic bearing is made of tin bronze as the base, sintered bronze spherical powder in the middle, and rolled PTFE and high temperature res...

Siehe Einzelheiten

Grenzgeschmierte bleifreie Lager werden auf Basis von SF-2 verbessert. Seine Leistung ist die gleiche wie bei SF-2, die Oberfläche enthält jedoch k...

Siehe Einzelheiten

Das Bronze-Festschmierlager FB09G besteht aus Bronze als Grundmaterial und in die Oberfläche eingebettetem Festschmierstoff. Da als Grundmaterial K...

Siehe Einzelheiten

Kontaktiere uns