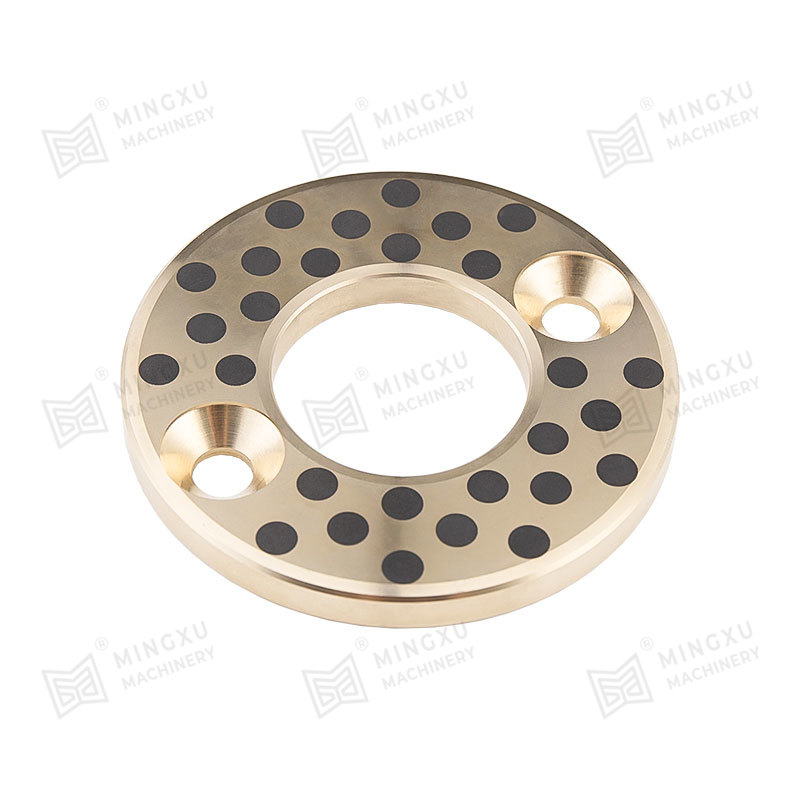

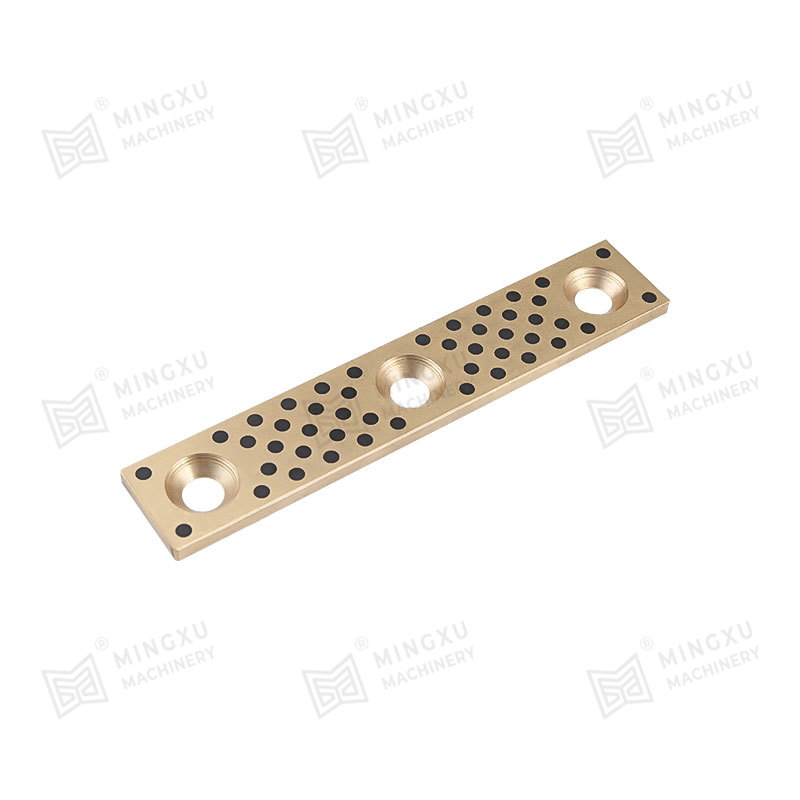

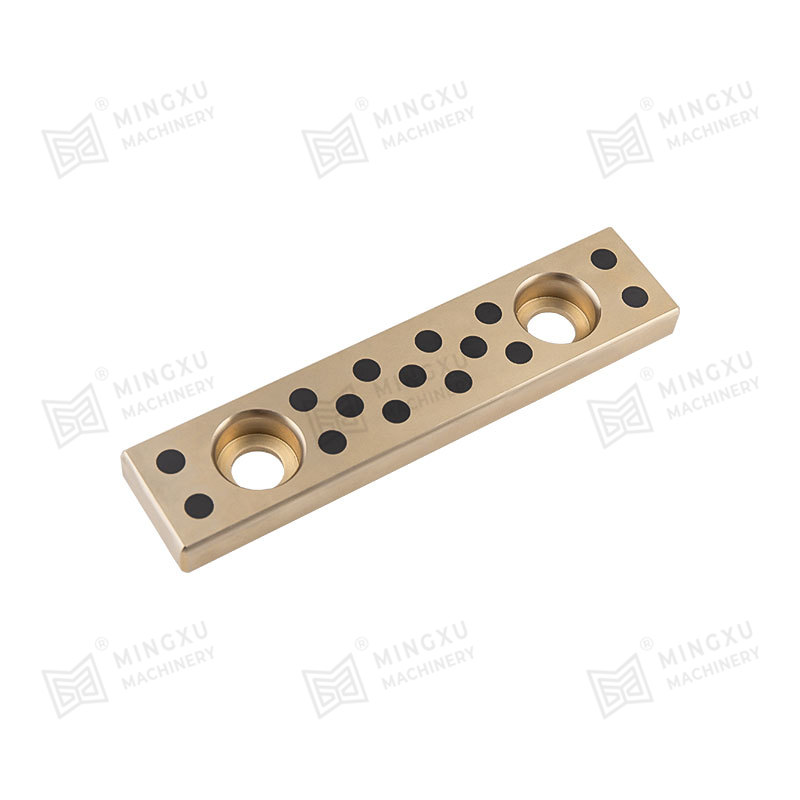

Überblick – warum Graphitbronzeplatten dienen der Langzeitschmierung

Graphitbronzeplatten kombinieren eine tragende Bronzematrix mit verteiltem Festschmierstoff (Graphit) und erzeugen so eine selbstschmierende Gleitfläche. In hochbelasteten Industriemaschinen – Pressen, Formmaschinen, großen Förderbändern, Kränen – verringern diese Platten die Reibung und den Verschleiß, wenn die Ölzirkulation schwierig oder unregelmäßig ist. Die Konstruktion sorgt für eine dauerhafte Schmierung unter Grenz- und Mischschmierbedingungen, reduziert Ausfallzeiten für die Nachschmierung und toleriert Stöße und kurzzeitigen Trockenlauf, der ölabhängige Lager schnell beschädigen würde.

Schmiermechanismen in Graphitbronzeplatten

Das Langzeitschmierverhalten entsteht durch zwei zusammenwirkende Mechanismen. Erstens fungiert Graphit als Festschmierstoff: Seine lamellare Kristallstruktur lässt sich leicht scheren und erzeugt an der Kontaktschnittstelle einen Film mit geringer Scherung. Zweitens trägt die Bronzematrix Lasten und sorgt für Dimensionsstabilität; Es dient als Reservoir, das entweder neuen Graphit an abgenutzten Stellen freilegt oder die mikroskopische Migration von Graphitpartikeln an die Oberfläche unter Belastung ermöglicht. Diese Kombination sorgt für einen niedrigen Reibungskoeffizienten, selbst wenn flüssiges Schmiermittel fehlt oder zeitweise vorhanden ist.

Wie die Schmierung über die gesamte Lebensdauer aufrechterhalten wird

- Eingelagerter Graphit bildet beim Gleiten einen Schmierfilm; Mit der Abnutzung der Oberfläche wird nach und nach frischer Graphit freigelegt.

- Graphitpartikel reduzieren den Klebstoffverschleiß und verringern das Risiko eines Festfressens bei Trockenstarts oder Schmiermittelverlust.

- Bei moderaten Temperaturen sorgt die Bronze für eine Wärmeleitung weg von den Kontaktzonen und bewahrt so den Graphitfilm.

Fertigungsvarianten und ihre Auswirkung auf die Langzeitleistung

Graphitbronzeplatten werden nach verschiedenen Methoden hergestellt – durch gebohrte und verstopfte Graphiteinsätze, Inlayguss, Pulvermetallurgie (Sinterbronze mit Graphiteinschlüssen) oder Diffusionsschweißen. Die Produktionsmethode steuert die Größe/Form der Graphitpartikel, den Volumenanteil, die Gleichmäßigkeit der Verteilung und die Bindungsstärke an Bronze. Diese Faktoren bestimmen, wie gleichmäßig der Festschmierstoff an die Gleitschnittstelle abgegeben wird und wie die Platte säulenförmigen Belastungen und Ermüdungserscheinungen standhält.

Überlegungen zur Herstellung

- Einlege-/Bohrstopfenmethoden konzentrieren Graphit in Taschen – gut für lokale Schmierung, erfordern aber gut gestaltete Abstände, um Spannungskonzentrationen zu vermeiden.

- Die Pulvermetallurgie sorgt für eine homogene Graphitverteilung für eine gleichmäßige Schmierung an der Oberfläche.

- Die Oberflächenveredelung (Bearbeitung, Honen) und die Nachwärmebehandlung beeinflussen die Graphitexpositionsrate und die Ermüdungsbeständigkeit.

Leistungsvorteile bei Schwerlastanwendungen

Graphitbronzeplatten bieten im Vergleich zu einfachen Bronze- oder Polymerlagern mehrere messbare Vorteile, wenn sie unter hohem Druck, Stoßbelastungen oder wenn eine Nachschmierung kostspielig oder unmöglich ist, eingesetzt werden. Sie sorgen für eine geringe Reibung unter Grenzbedingungen, verringern das Risiko von Verschleiß und Festfressen, ermöglichen längere Wartungsintervalle und funktionieren zuverlässig bei erhöhten Temperaturen, bei denen sich Fette zersetzen können.

| Vorteil | Praktische Auswirkungen | Typisches Ergebnis |

| Selbstschmierung | Funktioniert ohne kontinuierliche Fettzufuhr | Längere Nachschmierintervalle |

| Hohe Tragfähigkeit | Unterstützt Druck- und Stoßbelastungen | Stabiles Lager unter starkem Druck oder Hämmern |

| Trockenlauftoleranz | Übersteht kurze Schmierstoffverlustereignisse | Reduziertes Festfressen während Start-/Stopp-Zyklen |

| Temperaturbeständigkeit | Fester Schmierstoff, der bei hohen Betriebstemperaturen stabil ist | Zuverlässig in heißen Werkzeug- und Werkzeugumgebungen |

Konstruktionsparameter, die die Lebensdauer der Schmierung bestimmen

Zu den wichtigsten Parametern, die bei der Auswahl oder Konstruktion von Graphitbronzeplatten angegeben werden müssen, gehören der Volumenanteil des Graphits, die Größe und Form der Graphitpartikel, die Plattendicke, der Grad der Bronzelegierung, die Oberflächenhärte und das Vorhandensein oder Nichtvorhandensein von Ölrillen. Diese Parameter bestimmen die Rate, mit der Graphit an der Kontaktfläche nachgefüllt wird, die Lastverteilungsfähigkeit der Platte und ihre Beständigkeit gegen Kantenrisse oder Ermüdung unter zyklischen Belastungen.

Auswahl-Checkliste für Ingenieure

- Geben Sie den zulässigen Oberflächendruck (MPa) und die angestrebten PV-Grenzwerte (Druck × Geschwindigkeit) für die Anwendung an.

- Entscheiden Sie sich für homogenen oder taschenförmigen Graphit, je nachdem, ob eine kontinuierliche gleichmäßige Schmierung oder eine gezielte Nachfüllung erforderlich ist.

- Definieren Sie die Anforderungen an die Korrosionsbeständigkeit – wählen Sie je nach Umgebung eine Zinn-Bronze- oder Aluminium-Bronze-Matrix aus.

- Berücksichtigen Sie Oberflächentoleranzen und Ebenheitswerte, um einen gleichmäßigen Kontakt sicherzustellen und lokale Überlastungen zu vermeiden.

Best Practices für Installation und Wartung

Eine ordnungsgemäße Installation verlängert die Lebensdauer der Schmierung. Die Platten müssen flach montiert werden, mit dem richtigen Drehmoment an den Befestigungselementen und einer kompatiblen Unterlage oder Stütze, um ein Verbiegen zu vermeiden. Eine Dichtungsstrategie (um große Verunreinigungen auszuschließen) und eine ergänzende Schmierung (gelegentliches Nachfüllen von Fett, sofern möglich) verlängern die Lebensdauer. Geplante Inspektionen sollten sich auf die Abnutzungstiefe, Veränderungen der Oberflächentextur und etwaige Anzeichen von Bronzeermüdung rund um Graphiteinschlüsse konzentrieren.

Checkliste für Inspektion und Wartung

- Verschleißtiefe messen: Austauschschwelle einstellen (z. B. 0,5–1,0 mm je nach Plattendicke).

- Überprüfen Sie bei jedem Wartungsintervall das Drehmoment der Befestigungselemente und den Zustand der Trägerplatte.

- Auf lokale Überhitzung, Verglasung oder Verlust des Graphitfilms prüfen, was auf anormale Kontaktbedingungen hinweist.

- Erfassen Sie Betriebsstunden und Arbeitszyklen, um die verbleibende Schmierlebensdauer vorherzusagen.

Leistungsgrenzen und typische Spezifikationen

Obwohl Graphitbronzeplatten robust sind, sind ihre Einsatzmöglichkeiten nicht unbegrenzt. Geben Sie den zulässigen Flächendruck, die Gleitgeschwindigkeit und die Betriebstemperatur an. Typische Herstellerempfehlungen umfassen maximale Oberflächendrücke im Bereich von zehn bis einigen hundert MPa, je nach Legierung und Design, PV-Grenzwerte, die an die Graphit-Ergänzungsrate gebunden sind, und maximale Dauertemperaturen, bei denen Graphit stabil bleibt. Bestätigen Sie diese mit den Testdaten des Lieferanten für den vorgesehenen Arbeitszyklus.

Häufige Fehlerarten und Korrekturmaßnahmen

Ausfälle fallen in vorhersehbare Kategorien: übermäßiger Verschleiß (flacher Materialverlust), lokalisierter Bruch oder Delaminierung an Graphittaschen, korrosionsbedingte Schwächung der Matrix und Überhitzung/Verglasung, die die Graphitübertragung verhindert. Zu den Korrekturmaßnahmen gehören die Verbesserung der Stützsteifigkeit, die Erhöhung des Graphitgehalts oder die Änderung der Graphitverteilung, das Hinzufügen von Ölnuten zur zusätzlichen Schmierung, der Wechsel der Legierungsmatrix für eine bessere Korrosionsbeständigkeit oder die Verringerung der Betriebsgeschwindigkeiten/-lasten.

Kurzanleitung zur Fehlerbehebung

- Wenn beim Start ein Festfressen oder eine hohe Reibung auftritt, überprüfen Sie die Ebenheit der Oberfläche und tragen Sie beim Einfahren vorübergehend eine externe Schmierung auf.

- Wenn Taschen absplittern oder reißen, verringern Sie den Taschenabstand oder wechseln Sie zu einer homogenen Verteilung, um Spannungserhöhungen zu verringern.

- Wenn Korrosion beobachtet wird, wechseln Sie zu einer korrosionsbeständigeren Bronze oder tragen Sie Schutzbeschichtungen auf die nicht gleitenden Flächen auf.

Anwendungsbeispiele und Spezifikationszusammenfassung

| Bewerbung | Schlüsselanforderung | Empfohlenes Plattenmerkmal |

| Hydraulische Pressenführungen | Hohe Druckbelastung, Stoßtoleranz | Hochdichte Bronze, homogener Graphit, dicker Abschnitt |

| Spritzgussschlitten | Hohe Temperaturen, intermittierende Schmierung | Gute Wärmeleitbronze, feine Graphitdispersion |

| Verschleißstreifen für Förderbänder | Kontinuierlich gleitende, abrasive Partikel | Härtere Bronzelegierung, Ölnuten für zusätzliches Schmiermittel |

Abschließende Empfehlungen für Ingenieure und Wartungsteams

Geben Sie Graphitbronzeplatten mit Testdaten des Lieferanten an, die zu Ihrem Belastungs-, Geschwindigkeits- und Umgebungsprofil passen. Bevorzugen Sie homogene Graphitverteilungen für eine gleichmäßige Schmierung in langen Gleitzonen und Taschenkonstruktionen, bei denen eine gezielte Schmierung ausreichend ist. Sorgen Sie für eine ordnungsgemäße Bearbeitung, Ebenheitskontrolle und vorhersehbare Inspektionsintervalle. In Kombination mit korrekter Installation und zustandsbasierter Inspektion bieten Graphitbronzeplatten zuverlässige, langfristige Schmiervorteile in hochbelasteten Industriemaschinen.

Kontaktiere uns