Einführung: Revolutionierung der Bewegung in extremen Umgebungen

In der anspruchsvollen Welt des Maschinenbaus, in der extreme Temperaturen, Vakuumbedingungen und wartungsfreier Betrieb von größter Bedeutung sind, Festschmierstofflager sich als entscheidende technische Lösung herausstellen. Im Gegensatz zu herkömmlichen Lagern, die auf Öle oder Fette angewiesen sind, nutzen diese fodertschrittlichen Komponenten von Natur aus gleitfähige feste Materialien direkt in ihre Struktur integriert, um dort zuverlässige und langanhaltende Leistung zu bieten, wo flüssige Schmierstoffe versagen, sich verschlechtern oder verunreinigen würden. Vom eisigen Vakuum des Weltraums bis zur sengenden Hitze von Industrieöfen ermöglichen Festschmierstofflager die Bewegung in einigen der lebensfeindlichsten Umgebungen, die man sich vorstellen kann. Dieser umfassende Leitfaden untersucht die Materialien, Mechanismen, Typen und Anwendungen dieser wichtigen Technologie und vermittelt Ingenieuren und Designern das Wissen, diese Lager effektiv zu spezifizieren und zu nutzen.

Was sind Feststoffschmierlager? Definition und Grundprinzip

A Festschmierstofflager (oft als a bezeichnet selbstschmierend or trockentragend ) ist eine mechanische Komponente, die eine relative Bewegung zwischen Oberflächen ermöglicht Minimierung von Reibung und Verschleiß, ohne dass eine kontinuierliche Versorgung mit flüssigem oder fetthaltigem Schmiermittel erforderlich ist .

Kernarbeitsprinzip:

Das Lager überträgt einen dünnen, kontinuierlichen Festschmierstofffilm vom Lagermaterial auf die Oberfläche der Gegenwelle (den Lagerzapfen). Dieser Transferfilm fungiert als Opferschicht und verhindert den direkten Kontakt von Metall zu Metall. Da sich das Lager während des ersten Einlaufens und Betriebs leicht abnutzt, wird kontinuierlich frisches Festschmiermittel freigelegt oder aus der Verbundmatrix nachgefüllt, wodurch der Schutzfilm über die gesamte Lebensdauer des Lagers erhalten bleibt. Dieser Mechanismus sorgt für eine gleichmäßige, reibungsarme Leistung.

Arten von Festschmierstoffen und ihre Eigenschaften

Die Leistung des Lagers wird durch den verwendeten Festschmierstoff bestimmt. Jedes verfügt über einzigartige Eigenschaften, die für bestimmte Umgebungen geeignet sind.

-

Graphit: Einer der gebräuchlichsten Festschmierstoffe. Seine geschichtete Gitterstruktur sorgt für eine geringe Scherfestigkeit. Es bietet eine hervorragende Leistung in Luft und bei gemäßigten Temperaturen (bis zu ~450 °C in Luft). Seine Schmierfähigkeit nimmt jedoch im Vakuum oder in trockenen Inertgasen ab, da für seine Wirksamkeit adsorbierte Gase und Feuchtigkeit erforderlich sind.

-

Molybdändisulfid (MoS₂): Bekannt als „Molybdän“ ist dies das beste Schmiermittel für Vakuum- und Raumfahrtanwendungen . Seine geschichtete Sulfidstruktur sorgt für hervorragende Gleitfähigkeit in Abwesenheit von Sauerstoff und Feuchtigkeit. Es funktioniert bei kryogenen Temperaturen bis etwa 350 °C im Vakuum gut, kann jedoch in feuchter, sauerstoffreicher Luft bei hohen Temperaturen oxidieren und zerfallen.

-

Polytetrafluorethylen (PTFE): Bietet die niedrigster Reibungskoeffizient eines bekannten Festschmierstoffs. Es ist chemisch inert und bei kryogenen Temperaturen bis etwa 260 °C wirksam. Seine Haupteinschränkungen sind geringe mechanische Festigkeit, hoher Kaltfluss (Kriechen) und schlechte Wärmeleitfähigkeit. Es wird häufig als Verbundwerkstoff oder als Füllstoff in anderen Materialien verwendet.

-

Andere fortschrittliche Materialien:

-

Weiche Metalle (Blei, Gold, Silber, Indium): Als dünne Filme oder Legierungsbestandteile eingesetzt, lassen sie sich leicht abscheren und sind in Vakuum- und Strahlungsumgebungen wirksam.

-

Graphitfluorid und WS₂: Fortschrittliche Varianten mit höherer Temperaturstabilität oder alternativer Umweltverträglichkeit.

-

Verbundwerkstoffe auf Polymerbasis: Materialien wie PI (Polyimid) und PEEK (Polyetheretherketon) werden häufig mit PTFE, Graphit oder anderen Schmiermitteln imprägniert, um leistungsstarke, verschleißfeste Polymerlager herzustellen.

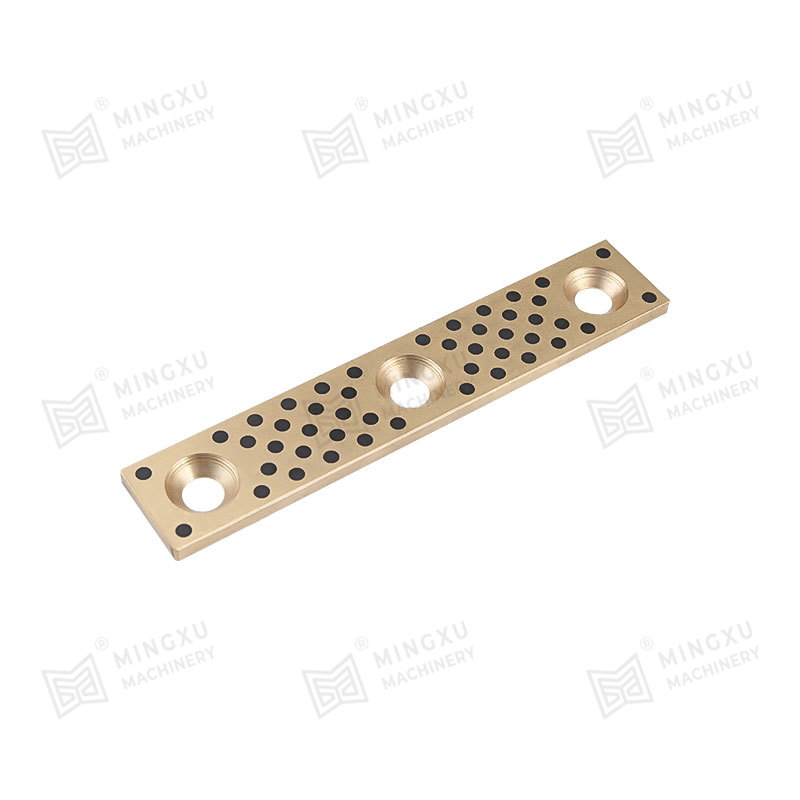

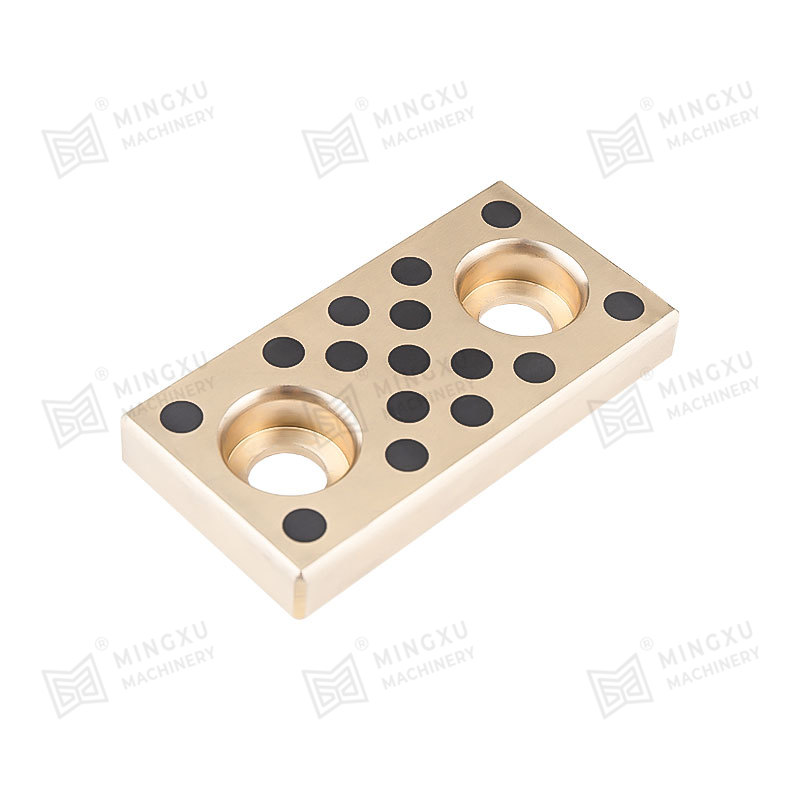

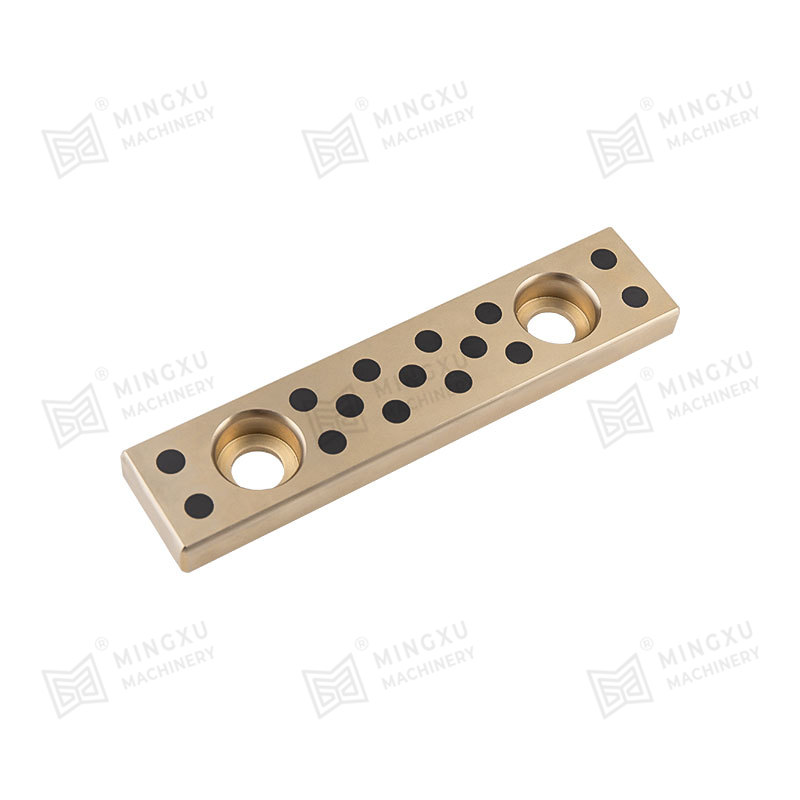

Gängige Designs und Materialstrukturen

Festschmierstofflager sind kein einzelnes Material, sondern ein konstruiertes System. Zu den gängigen Designs gehören:

-

Sintermetallmatrixlager:

-

Struktur: Pulverförmiges Metall (typischerweise Bronze, Eisen oder Stahl) wird gesintert, um eine poröse Matrix zu erzeugen. Diese poröse Struktur wird dann vakuumimprägniert mit einem Festschmierstoff, häufig einer Mischung auf PTFE- oder MoS₂-Basis und manchmal zusätzlichen Füllstoffen wie Blei.

-

Vorteile: Gute Belastbarkeit, hervorragende Verschleißlebensdauer und die Fähigkeit, zusätzlichen Schmierstoff in den Poren zu halten. Der Metallrücken sorgt für strukturelle Festigkeit und gute Wärmeleitfähigkeit.

-

Anwendungen: Automobilkomponenten, Geräte, Industriemaschinen.

-

Gewebte faserverstärkte Verbundwerkstoffe:

-

Struktur: Eine Gewebeeinlage (häufig PTFE-Fasern, verwoben mit hochfesten Fasern wie Glas, Kohlenstoff oder Aramid) wird mit einer Metallunterlage (Stahl oder Aluminium) verbunden. Die PTFE-Fasern sorgen für Gleitfähigkeit, während die Verstärkungsfasern für Festigkeit und Verschleißfestigkeit sorgen.

-

Vorteile: Extrem hoch PV-Grenzwerte (Druckgeschwindigkeit). , ausgezeichnete Schlagfestigkeit und Toleranz gegenüber Fehlausrichtung und Schmutz. Kann völlig trocken oder mit minimaler Erstschmierung laufen.

-

Anwendungen: Steuerflächen für die Luft- und Raumfahrt, hydraulische Zylinderhalterungen, hochbelastete Gestänge.

-

Verbundlager auf Polymerbasis:

-

Struktur: Technische Polymere (PTFE, PI, PEEK, Nylon) werden mit Verstärkungsfasern (Glas, Kohlenstoff, Aramid) und Festschmierstofffüllstoffen (Graphit, MoS₂, PTFE-Pulver) vermischt.

-

Vorteile: Leicht, korrosionsbeständig, geräuscharmer Betrieb und geeignet für den Betrieb unter Wasser oder anderen Flüssigkeiten.

-

Anwendungen: Lebensmittelverarbeitungsmaschinen, medizinische Geräte, Marineanwendungen, Reinräume.

-

Gesputterte oder brünierte Beschichtungen:

-

Struktur: Dünne Filme (einige Mikrometer) aus MoS₂, PTFE oder Weichmetallen werden durch physikalische Gasphasenabscheidung (PVD) oder einfaches Polieren auf Präzisionslageroberflächen (z. B. Kugellager oder Rollenlager) aufgetragen.

-

Vorteile: Bietet Schmierung für Präzisionskomponenten im Vakuum oder in extremen Umgebungen, ohne die Abstände zu verändern.

-

Anwendungen: Mechanismen von Raumfahrzeugen, Satelliteninstrumente, Vakuumkammerrobotik.

Hauptvorteile und inhärente Einschränkungen

Vorteile:

-

Wartungsfreier Betrieb: Macht Schmierpläne überflüssig, senkt die Lebenszykluskosten und ermöglicht den Einsatz an abgedichteten oder unzugänglichen Orten.

-

Extreme Umgebungsfähigkeit: Zuverlässig arbeiten Hochvakuum , extreme Temperaturen (kryogen bis über 300°C) und darunter hohe Strahlung .

-

Kontaminationsfrei: Kein Fett, das tropfen, auslaufen oder Staub anziehen kann. Unverzichtbar für Reinräume, Lebensmittel-, Pharma- und Halbleiterfertigung .

-

Vereinfachtes Design: Es sind keine komplexen Schmiersysteme (Ölleitungen, Pumpen, Behälter), Dichtungen oder Schmiernippel erforderlich.

Einschränkungen und Designüberlegungen:

-

Höhere Anfangsreibung: Der Reibungskoeffizient ist im Allgemeinen höher als bei einem vollständig geschmierten hydrodynamischen Ölfilm.

-

Wärmemanagement: Festschmierstoffe haben eine geringere Wärmeleitfähigkeit als Metalle. Die durch Reibung erzeugte Wärme muss bei Anwendungen mit hohem PV-Wert sorgfältig durch Design, Materialauswahl oder externe Kühlung verwaltet werden.

-

Begrenzte Lebensdauer: Im Gegensatz zu einem ölgeschmierten Lager mit kontinuierlicher Versorgung verfügen Feststoffschmierlager über ein begrenztes Schmierstoffreservoir. Die Lebensdauer ist anhand von PV-Berechnungen vorhersehbar, aber letztlich begrenzt.

-

Empfindlichkeit gegenüber bestimmten Umgebungen: In bestimmten Atmosphären kann sich die Leistung verschlechtern (z. B. Graphit im Trockenvakuum, MoS₂ in feuchter, oxidierender Luft bei hoher Temperatur).

Kritische Anwendungen und Branchen

Feststoffschmierlager sind überall dort unverzichtbar, wo eine herkömmliche Schmierung nicht möglich oder unerwünscht ist.

-

Luft- und Raumfahrt & Verteidigung: Steuerflächengestänge, Fahrwerkskomponenten, Raketenaktuatoren und Hubschrauberrotorsysteme, bei denen Zuverlässigkeit und extreme Temperaturtoleranz von entscheidender Bedeutung sind.

-

Weltraumtechnologie: Die Quintessenz der Anwendung. Wird in Satelliten-Solaranlagenantrieben, Antennenausrichtungsmechanismen und Einsatzaktoren verwendet, die im harten Vakuum und bei extremen Temperaturen im Weltraum arbeiten.

-

Vakuum- und Halbleiterfertigung: Robotik, Wafer-Handhabungsarme und Ventilantriebe in Vakuumkammern, in denen Ausgasungen von Ölen den Prozess verunreinigen würden.

-

Lebensmittel-, Getränke- und Pharmaverarbeitung: Förderbänder, Verpackungsmaschinen und Ventile, bei denen Fettverunreinigungen ein Gesundheitsrisiko darstellen und häufiges Abwaschen flüssige Schmierstoffe angreifen würde.

-

Automobil: Komponenten in Bereichen, die zum Auswaschen von Fett neigen (Aufhängungsgelenke, Pedalbaugruppen) oder Hochtemperaturzonen.

-

Kryosysteme: Ventile und Antriebe in Systemen mit flüssigem Stickstoff oder Helium, in denen Schmierstoffe erstarren würden.

Auswahlhilfe: Auswahl des richtigen Feststoffschmierlagers

Die Auswahl des optimalen Lagers erfordert eine systematische Analyse der Betriebsbedingungen. Verwenden Sie dieses Framework:

1. Definieren Sie die Betriebsumgebung (DER KRITISCHSTE SCHRITT):

-

Temperaturbereich: Was sind die minimalen/maximalen Betriebstemperaturen?

-

Atmosphäre: Vakuum, trockene Luft, feuchte Luft, Inertgas, Unterwasser?

-

Kontaminationsempfindlichkeit: Handelt es sich bei dem Bereich um einen Reinraum oder ist die Aufnahme von Schmutz ein Problem?

-

Chemische Belastung: Wird es Lösungsmitteln, Säuren oder Laugen ausgesetzt?

2. Analysieren Sie mechanische Belastungen und Bewegungen:

-

Belastung (P): Statische, dynamische und Stoßbelastungen in MPa oder psi.

-

Geschwindigkeit (V): Gleitgeschwindigkeit in m/s oder ft/min.

-

PV-Wert: Das Produkt aus Druck und Geschwindigkeit ist der entscheidende Designparameter. Achten Sie auf die ausgewählten Lagermaterialien maximale Nenn-PV übersteigt Ihren berechneten Betriebs-PV.

-

Bewegungstyp: Kontinuierliche Rotation, Oszillation oder lineare Bewegung? Oszillationsbewegungen stellen bei der Filmbildung oft eine größere Herausforderung dar.

3. Materialauswahlmatrix basierend auf dem primären Treiber:

4. Berücksichtigen Sie Installation und Gehäusedesign:

Sorgen Sie für Ordnung Presspassung für Gleitlager, um den thermischen Kontakt aufrechtzuerhalten und eine Drehung zu verhindern. Ausreichend bereitstellen Spielraum zur Wärmeausdehnung. Das Gehäusematerial sollte einen höheren Wärmeausdehnungskoeffizienten als die Lagerauskleidung haben, um den Sitz bei Temperatur aufrechtzuerhalten.

Wartung, Installation und Lebensdauer

-

Installation: Mit sauberen Werkzeugen handhaben, um eine Verunreinigung der Lageroberfläche zu vermeiden. Nicht waschen oder entfetten (sofern nicht anders angegeben). Einpressen mit Dornpressen – Hämmern Sie niemals direkt auf die Lagerbuchse .

-

Einlauf: Durch eine kurze Einlaufzeit bei mäßiger Belastung entsteht ein glatter, gleichmäßiger Transferfilm auf der Welle.

-

Lebensdauervorhersage: Die Lagerlebensdauer ist in erster Linie eine Funktion von Verschleißrate , was vom Betrieb abhängt PV , Temperatur und Umgebung. Hersteller stellen Daten zur Verschleißrate bereit (z. B. μm/h pro PV-Einheit), um den theoretischen linearen Verschleiß zu berechnen und die Lebensdauer vorherzusagen.

-

Inspektion: Achten Sie auf erhöhte Reibung, Spiel oder ungewöhnliche Geräusche. Untersuchen Sie den Schaft auf Riefen oder Verlust des charakteristischen dunklen Transferfilms.

Die Zukunft der Festschmierstofftechnologie

Die Forschung verschiebt die Grenzen von Leistung und Intelligenz:

-

Nanostrukturierte Schmierstoffe: Die Verwendung von Nanoröhren (BN, MoS₂), Graphen und Nanopartikel-Additive um extrem haltbare, reibungsarme Verbundfolien mit außergewöhnlichen Eigenschaften herzustellen.

-

Adaptive und intelligente Materialien: Entwicklung von Chamäleonbeschichtungen die ihre Oberflächenchemie in Echtzeit an sich ändernde Umgebungen anpassen können (z. B. durch Bildung eines schützenden Oxids bei hoher Temperatur, das dann als Schmiermittel fungiert).

-

Fortschrittliche Fertigung: Additive Fertigung (3D-Druck) von komplexen, integrierten Lagerstrukturen mit abgestuften Materialeigenschaften, die die Schmierstoffverteilung und die Strukturfestigkeit in einem einzigen Bauteil optimieren.

Abschluss

Festschmierstofflager stellen einen Triumph der Materialwissenschaft über einige der strengsten technischen Einschränkungen dar. Sie sind kein universeller Ersatz für ölgeschmierte Lager, sondern eine spezielle Technologie, die für Anwendungen geeignet ist, bei denen herkömmliche Schmierung problematisch ist. Der Erfolg hängt von einem tiefen Verständnis dafür ab Betriebsumgebung und eine sorgfältige Abstimmung der Materialzusammensetzung des Lagers auf die spezifischen Anforderungen von Last, Geschwindigkeit, Temperatur und Atmosphäre . Durch die Anwendung des in diesem Leitfaden beschriebenen systematischen Auswahlprozesses können Ingenieure die einzigartigen Vorteile der Feststoffschmierung nutzen, um zuverlässigere, wartungsfreie und umweltfreundlichere mechanische Systeme zu schaffen, von den Tiefen der industriellen Verarbeitung bis hin zu den riesigen Weiten des Weltraums.

Kontaktiere uns