MXB-FB090 Bronze-Spirallager mit guter Verschleißfestigkeit

Cat:Ölfreies Lager

Das MXB-FB090 Bronze-Spirallager ist ein wirtschaftliches Lager mit hoher Belastbarkeit und guter Verschleißfestigkeit, gewalzt aus CuSn8-Bronze. D...

Siehe EinzelheitenEin selbstschmierendes Lager ist ein Lagertyp, der für den Betrieb ohne externe Schmierung ausgelegt ist. Die Struktur enthält Schmierstoffe wie Graphit, PTFE oder ölimprägnierte Bronze, die einen reibungslosen Betrieb auch unter hohen Belastungen oder extremen Bedingungen ermöglichen. Diese Lager werden häufig in Maschinen eingesetzt, bei denen der Wartungszugang schwierig ist oder bei denen eine langfristige, konstante Leistung von entscheidender Bedeutung ist.

Das interne Schmiersystem bildet einen dünnen Film zwischen der Lagerfläche und der Welle, wodurch Reibung und Verschleiß deutlich reduziert werden. Dadurch verlängern selbstschmierende Lager die Lebensdauer, minimieren den Wartungsaufwand und gewährleisten die Effizienz über einen weiten Temperatur- und Lastbereich hinweg.

Diese Lager basieren auf Materialien mit inhärenten Schmiereigenschaften oder auf mit Schmiermitteln gefüllten Mikroporen. Während des Betriebs kommt es durch Bewegung und Hitze dazu, dass der Schmierstoff zur Lageroberfläche wandert und dort eine gleichmäßige Schmierschicht bildet. Wenn die Maschine stoppt, wird das Schmiermittel wieder vom Lagermaterial absorbiert, wodurch das System über wiederholte Zyklen autark bleibt.

| Typ | Materialzusammensetzung | Typische Anwendungen |

| Ölimprägniertes Bronzelager | Gesinterte Bronze mit internen Ölreservoirs | Elektromotoren, Ventilatoren, Pumpen |

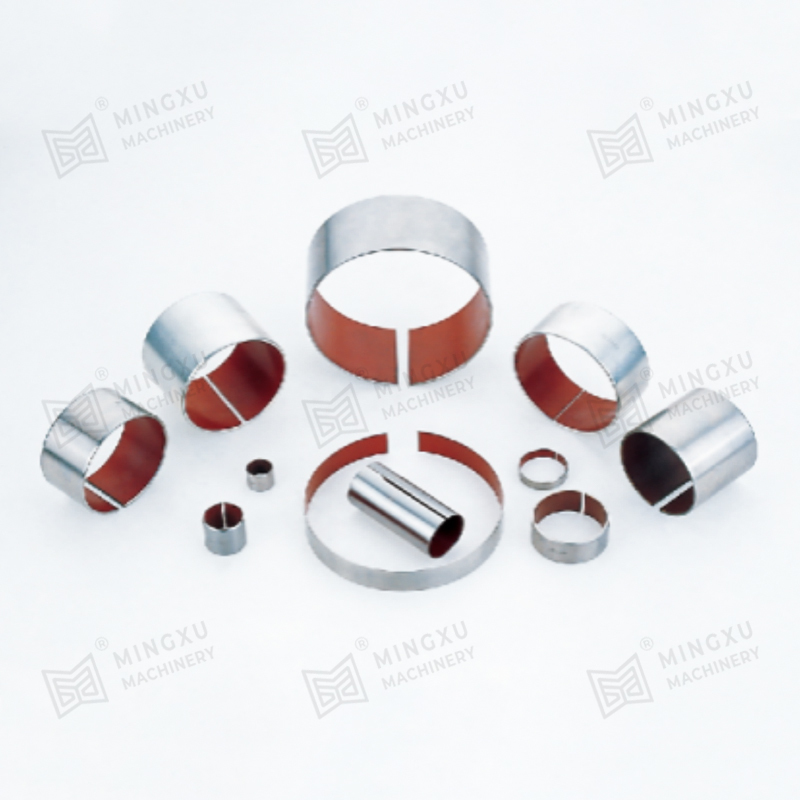

| PTFE-ausgekleidetes Verbundlager | Stahlrücken mit PTFE-Gleitschicht | Hydraulikzylinder, Automobilgelenke |

| Mit Graphit verstopftes Lager | Bronze- oder Messingguss mit eingebetteten Graphitstopfen | Schwerlastpressen, Kräne, Formen |

| Lager auf Polymerbasis | Hochleistungskunststoffe wie POM oder Nylon mit Festschmierstoffen | Lebensmittelverarbeitung, Verpackung und leichte mechanische Systeme |

Aufgrund ihrer Zuverlässigkeit und Autarkie werden selbstschmierende Lager in einer Vielzahl industrieller und mechanischer Anwendungen eingesetzt. Aufgrund ihrer Vielseitigkeit eignen sie sich für Umgebungen, in denen eine Schmierung schwierig oder unerwünscht ist.

Die Auswahl des richtigen selbstschmierenden Lagers hängt von Last, Geschwindigkeit, Betriebstemperatur und Umgebung ab. Im Folgenden finden Sie praktische Überlegungen zur Gewährleistung optimaler Leistung und Kosteneffizienz.

Obwohl selbstschmierende Lager für den Langzeitbetrieb ausgelegt sind, sorgt eine regelmäßige Inspektion auf Verschleiß oder Korrosion für eine gleichbleibende Leistung. Ersetzen Sie Lager, die Anzeichen von Verformung, übermäßigem Spiel oder Oberflächenriefen aufweisen.

Selbstschmierende Lager bieten eine effektive, wartungsarme Lösung für mechanische Systeme, die eine zuverlässige und gleichmäßige Bewegung erfordern. Ihre Fähigkeit, die Reibung ohne externes Fett oder Öl zu reduzieren, macht sie für moderne technische Anwendungen unverzichtbar. Durch das Verständnis der Materialien, der Struktur und der Auswahlprinzipien können Ingenieure eine längere Lebensdauer, niedrigere Wartungskosten und eine verbesserte Maschineneffizienz erreichen.

Das MXB-FB090 Bronze-Spirallager ist ein wirtschaftliches Lager mit hoher Belastbarkeit und guter Verschleißfestigkeit, gewalzt aus CuSn8-Bronze. D...

Siehe Einzelheiten

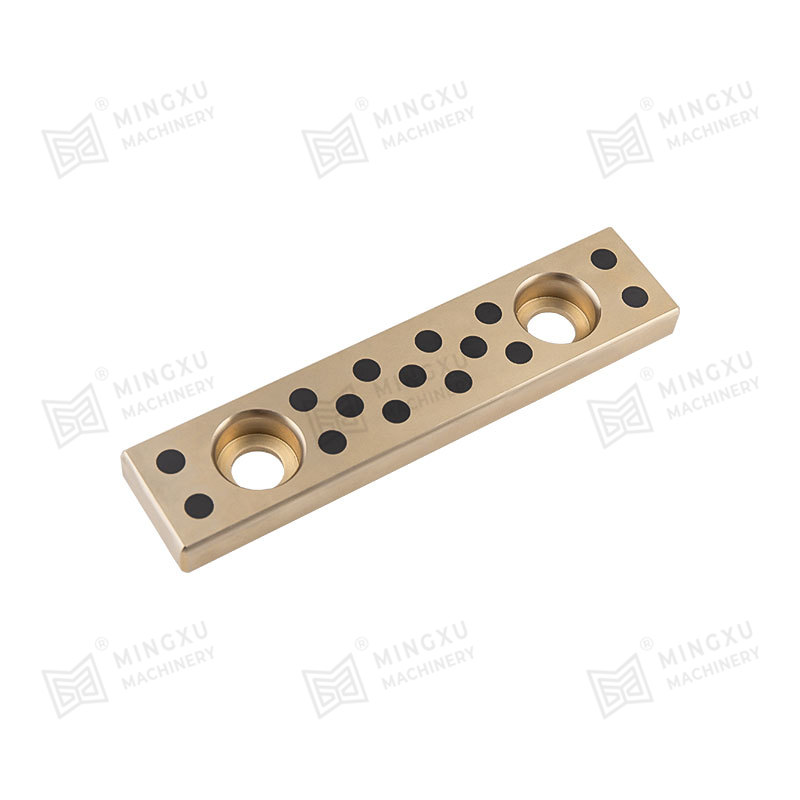

Das MXB-JESW-Skateboard ist ein verschleißfestes Hochleistungs-Skateboard mit 2 Löchern und 4 Löchern. Es handelt sich um ein standardisiertes Produkt...

Siehe Einzelheiten

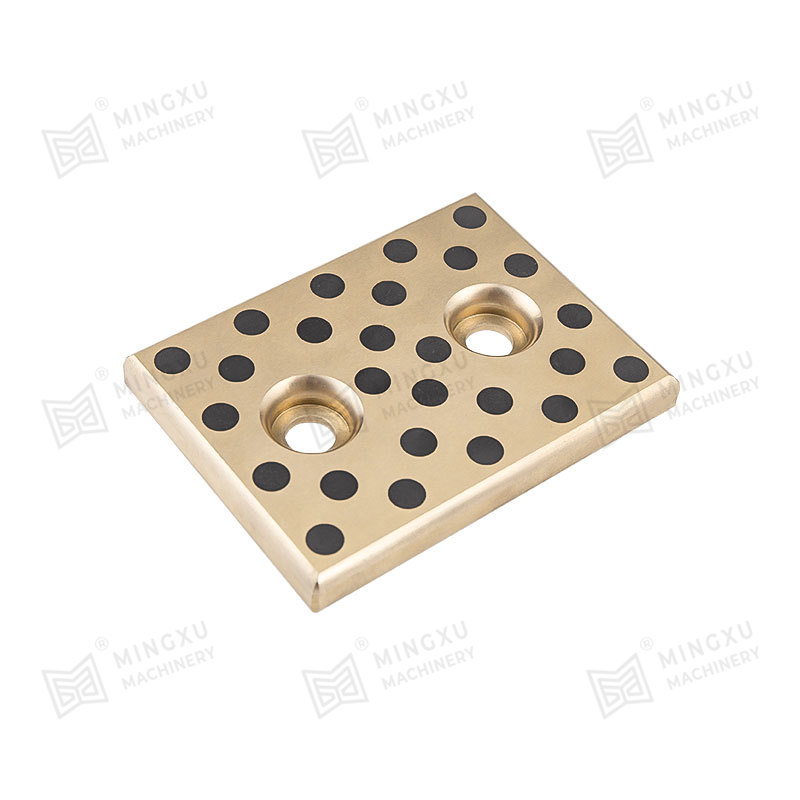

Die selbstschmierenden Verschleißplatten MXB-JOML sind darauf ausgelegt, die Reibung zu minimieren und die Lebensdauer in industriellen Anwendungen...

Siehe Einzelheiten

Die selbstschmierenden Führungsschienen MXB-JTGLW bieten Widerstand und reduzieren die Reibung, wodurch eine längere Haltbarkeit und verbesserte Le...

Siehe Einzelheiten

Die selbstschmierende, verschleißfeste Platte MXB-JSP eignet sich für Spritzgussmaschinen, Automobil-Stanzformen, Reifenformen, Fabrikmaschinen (Ba...

Siehe Einzelheiten

Normalerweise wird die Druckplatte von vier Rückstellstangen getragen. Aufgrund der geringen Einbaugenauigkeit der Rückstellstangen kommt es jedoch...

Siehe Einzelheiten

Die Bimetall-Gleitplatte mit dreiseitig gesinterter, verschleißfester Legierung ist ein neuartiger selbstschmierender Plattentyp. Verglichen mit de...

Siehe Einzelheiten

SF-1S stainless steel corrosion-resistant bearing is a very effective corrosion-resistant material that is formed by rolling with stainless steel as t...

Siehe Einzelheiten

SF-1SS is a highly corrosion-resistant and wear-resistant bearing made of stainless steel as the base material and PTFE sprayed on the surface. This m...

Siehe Einzelheiten

Das ölfreie SF-2S-Schmierlager ist ein verbessertes Produkt von SF-2 mit einer Stahlrückenmatrix, gesintertem kugelförmigem Zinnbronzepulver in der...

Siehe Einzelheiten

Kontaktiere uns