Verbesserung der Lastverteilung und Verschleißfestigkeit in Führungsschienen, die in mehreren Achsen oder multidirektionalen Systemen verwendet werden, erfordert einen nachdenklichen Ansatz, der die Komplexität von Lastkräften, Bewegungsrichtungen und Umgebungsbedingungen berücksichtigt. Im Folgenden finden Sie einige wirksame Strategien zur Optimierung der Leistung in solchen Systemen:

1. Einbeziehung komplexer Schienenprofile

Multi-Pfad-Rillen oder -kanäle:

Leitschienen, die in mehreren Achsensystemen verwendet werden, können von mehreren Rillen oder Kanälen profitieren, die in das Schienenprofil integriert sind. Diese Rillen helfen dabei, die Last effektiver entlang verschiedener Achsen zu führen und zu verteilen, was besonders vorteilhaft ist, wenn die Last in verschiedene Richtungen angewendet wird. Diese Merkmale verbessern die Kontaktoberfläche und gewährleisten eine gleichmäßigere Spannungsverteilung, wodurch lokalisierte Verschleiß verringert wird.

Gebogene oder konturierte Profile:

Gekrümmte Profile oder solche mit allmählichen Übergängen können dazu beitragen, die Last gleichmäßig über die Schiene zu verbreiten, insbesondere wenn Bewegung in nichtlinearen Richtungen auftritt. Bei multidirektionalen Systemen wird sichergestellt, dass das Profil so konturiert wird, dass Lasten aus verschiedenen Blickwinkeln aufgenommen werden, die Spannungskonzentrationen minimieren.

2. Mehrkontaktsysteme

Dual- oder mehrere Kontaktflächen:

In mehreren Achsensystemen, bei denen Lasten zwischen vertikalen, horizontalen und rotationalen Richtungen verändern können, können Schienen mit mehreren Kontaktpunkten oder Spuren die Lastverteilung verbessern. Beispielsweise helfen Dual-Contact-Schienenkonstruktionen (d. H. Schienen mit mehreren Zeilen oder parallelen Spuren) sicher, dass Kräfte über verschiedene Punkte verteilt werden, anstatt sich auf eine einzelne Kontaktfläche zu verlassen. Dies verringert das Potenzial für ungleichmäßige Verschleiß und erhöht die Haltbarkeit des Systems.

Last kompensierende Kontaktflächen:

Einige fortschrittliche Systeme verwenden last-kompensierende Designs, wobei die Führungsschiene mehrere Oberflächen enthält, die sich basierend auf der Lastrichtung verschieben oder anpassen können. Dieses System sorgt dafür, dass die Last gleichmäßiger über die Schiene verteilt ist, wenn sie sich zwischen Achsen oder Flugzeugen bewegt.

3.. Verstärkte Materialien und Verbundwerkstoffe

Hochfeste Materialien:

Die Verwendung von Materialien mit überlegenen Verhältnissen zu Gewicht wie Stahllegierungen, Verbundwerkstoffen oder verstärkten Polymeren kann die Verschleißfestigkeit in multidirektionalen Systemen erheblich verbessern. Diese Materialien können einem höheren Maß an Stress und Reibung standhalten, wodurch die Verschleißrate verringert und die Lebensdauer der Führungsschiene erhöht wird.

Geschichtete oder beschichtete Schienen:

Das Auftragen von Oberflächenbehandlungen wie Hardbeschichtungen (z. B. Nitrid, Keramikbeschichtungen oder Chrombeschichtung) oder die Verwendung von Materialien mit eingebauter Schmierung (z. B. selbstschmierende Polymere) können den Widerstand der Führungsschiene gegen Verschleiß und Reibung verbessern, insbesondere in Systemen, die variable oder kontinuierliche Bewegung in unterschiedlichen Regionen erleben.

4. Modulare oder segmentierte Schienensysteme

Segmentierte Schienendesigns:

Bei mehreren Achsen oder multidirektionaler Bewegung können modulare oder segmentierte Schienen, die eine unabhängige Bewegung in verschiedenen Abschnitten ermöglichen, dazu beitragen, Lasten gleichmäßiger zu verteilen. Dieser Ansatz macht das System auch flexibler und anpassungsfähiger an unterschiedliche Bewegungspfade, um sicherzustellen, dass jeder Abschnitt der Schiene für seine spezifischen Belastungsbedingungen optimiert wird.

Ineinandergreifende Segmente:

Ineinandergreifende Schienensegmente können verwendet werden, um ein System zu erstellen, das sich an Richtungsänderungen anpasst. Jedes Segment kann mit spezifischen Lastverteilungsmerkmalen ausgelegt werden, die auf bestimmte Bewegungsachsen zugeschnitten sind. Diese Modularität hilft dabei, die Leistung der Führungsschienen zu optimieren, insbesondere in Systemen, die komplexe Bewegungen oder Verschiebungen in der Lastrichtung erleben.

5. Verbesserte Schmierung und selbstlubrizierende Systeme

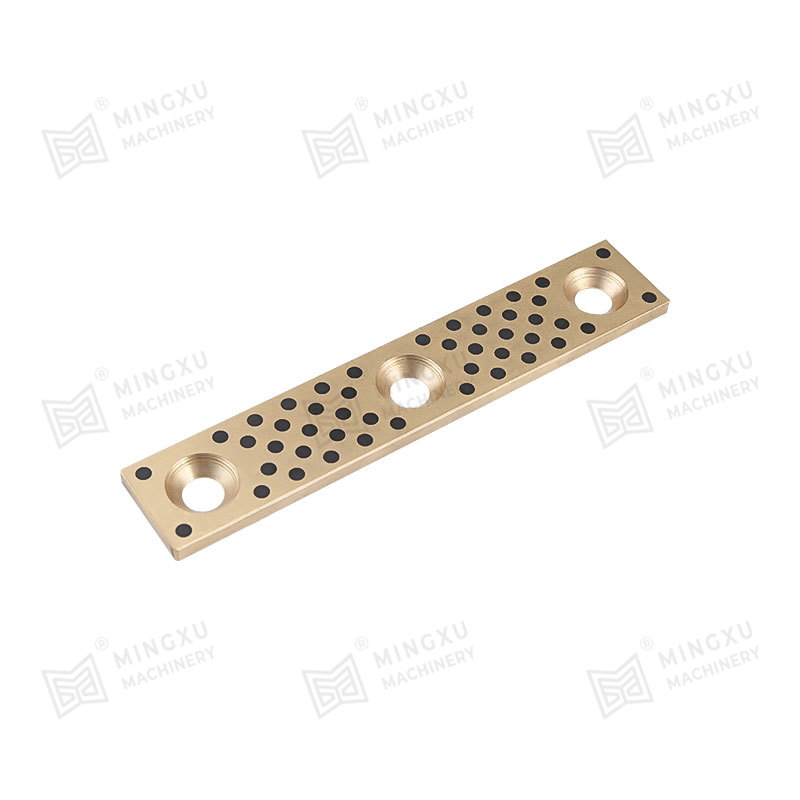

Integrierte Schmierkanäle:

Um die Langlebigkeit und den Verschleißfestigkeit von Führungsschienen in multidirektionalen Systemen zu verbessern, können integrierte Schmierungkanäle innerhalb des Schienenkonstruktion sicherstellen, dass die Schmierung gleichmäßig über die Führeroberflächen verteilt ist, auch wenn sich die Bewegungsrichtung ändert. Dies hilft, die Reibung und den Abnutzung der beweglichen Teile zu verringern.

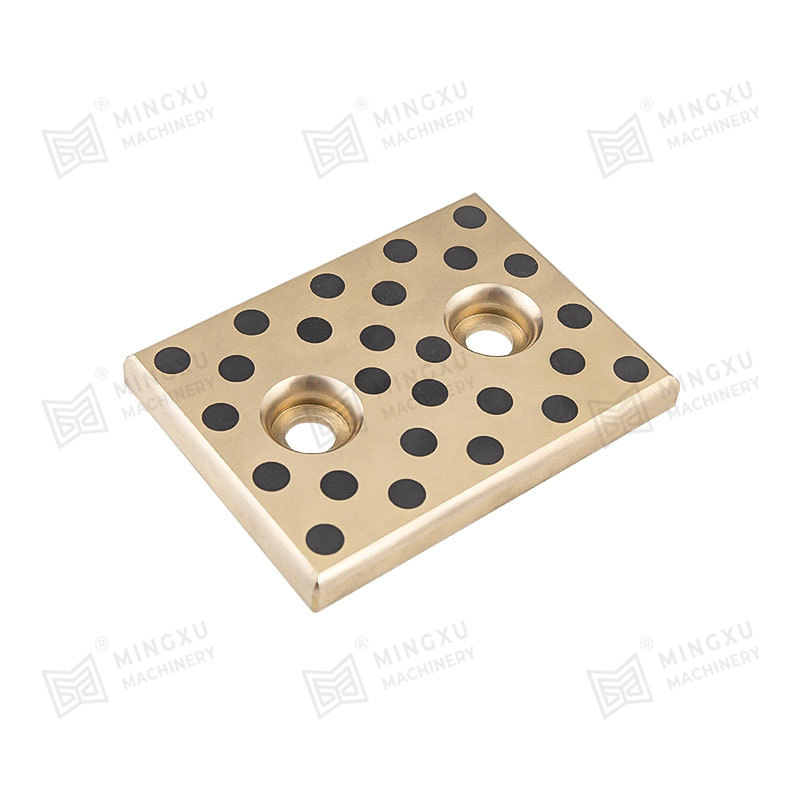

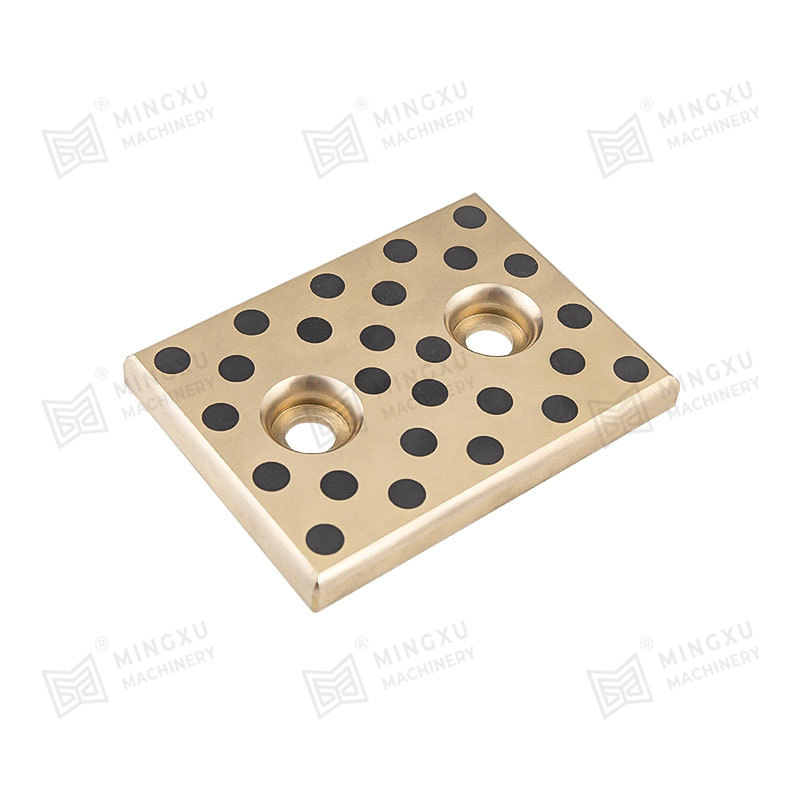

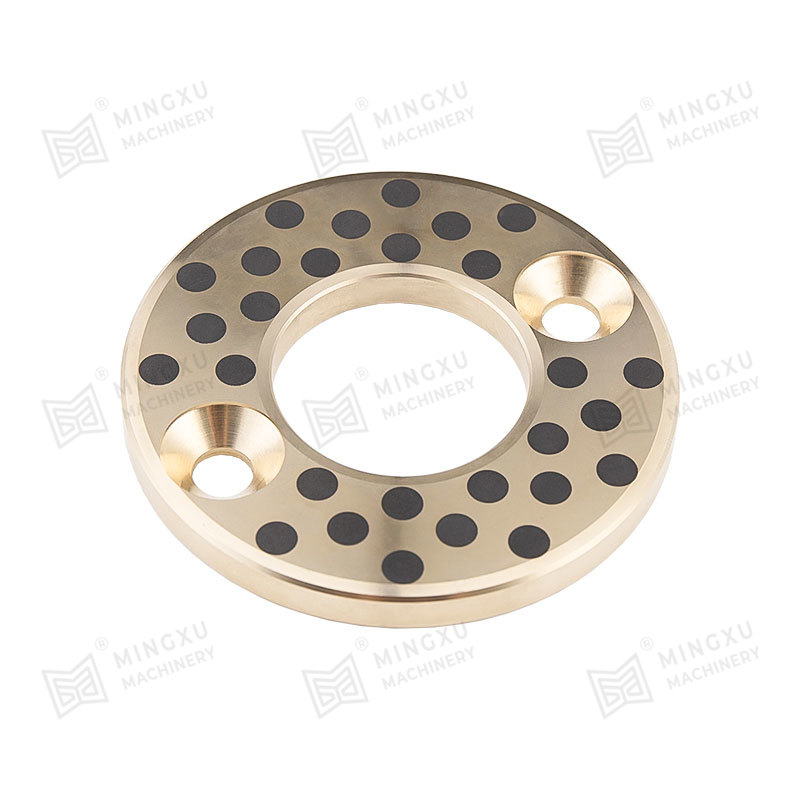

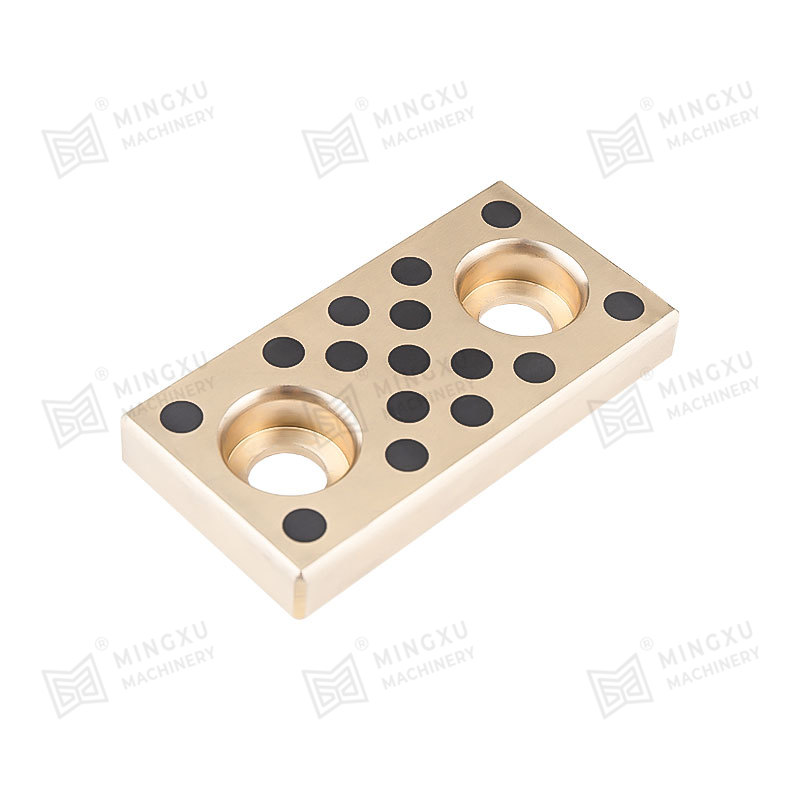

Selbstlubrizierende Materialien:

Für Systeme, bei denen eine kontinuierliche Wartung schwierig ist, können selbstschmierende Materialien wie Graphit-Polymere oder Bronzlegierungen in das Schienenkonstruktion integriert werden. Diese Materialien füllen im Laufe der Zeit kleine Mengen an Schmiermittel frei, wobei ein konsistentes Schmierniveau aufrechterhalten und den Verschleißfestigkeit in mehreren Bewegungsrichtungen verbessert werden.

6. Dynamische Lastverteilungsmechanismen

Aktive Lastverteilungssysteme:

In einigen fortschrittlichen Guide-Schienenkonstruktionen können Sensoren und Rückkopplungssysteme die Lastverteilung in Echtzeit aktiv anpassen, wenn sich die Richtung und Größe der Kräfte ändern. Dies kann die Änderung der Position oder des Winkels bestimmter Abschnitte der Führungsschiene beinhalten, um sicherzustellen, dass Lasten immer gleichmäßig verteilt sind, unabhängig von der Bewegungsrichtung. Dieser Ansatz ist in Systemen wie Roboterarmen oder automatisierten Maschinen mit komplexen Bewegungspfaden sehr effektiv.

Lastsensoren und Rückkopplungsschleifen:

Durch die Integration von Lastsensoren in das Schienensystem können dynamische Anpassungen der tragenden Kapazität der Führungsschienen ermöglicht werden. Diese Sensoren können die Richtung und Größe der Last überwachen und Signale senden, um die Positionierung oder Ausrichtung des Schienen- oder Schienenwagens anzupassen, wodurch jederzeit eine optimale Lastverteilung sicherstellt.

7. Anpassen der Schienenform für anwendungsspezifische Anforderungen

Gespenschte Geometrie für komplexe Bewegung:

In Anwendungen wie Robotik, CNC-Maschinen oder automatisierten Fördersystemen, bei denen Multi-Achse und multidirektionale Bewegung üblich ist, kann die Geometrie der Führungsschiene optimiert werden, um bestimmte Lademuster zu erfüllen. Dies könnte eine erhöhte Schienenbreite für eine bessere tragende Kapazität, abgewinkelte Oberflächen für eine verbesserte Bewegungsregelung oder Querschnittsformen (z. B. Kastenprofile) umfassen, um das Verdrehen und Verziehen bei multidirektionalen Bewegungen zu widerstehen.

Spezifische Konturen für komplexe Lasten:

Einige multidirektionale Systeme erfordern Führungsschienen mit spezifischen Konturen oder Profilen, die für bestimmte Ladeszenarien wie diagonale Kräfte oder Torsionslasten optimiert sind. Durch das Anpassen des Profils an die Bewegungstyp und die Lastverteilung können Sie einen reibungsloseren Betrieb und eine größere Verschleißfestigkeit gewährleisten.

8. Stressanalyse und Finite -Elemente -Modellierung (FEM)

Erweiterte Stressmodellierung:

Die Verwendung von Finite-Elemente-Modellierung (FEM) zur Analyse von Stressverteilung und potenziellen Verschleißpunkten während der multidirektionalen Bewegung kann dazu beitragen, das Design von zu verfeinern Wear-resistente Führungsschienen . FEM-Simulationen können vorhersagen, wie Kräfte an verschiedenen Kontaktstellen mit der Schiene interagieren und den Entwurfsprozess leiten, um die Spannungskonzentrationen zu minimieren und anfällige Bereiche zu tragen.

Echtzeit-Leistungsüberwachung:

Die Verwendung von Tools zur Überwachung von Echtzeit-Leistungsüberwachungen (wie Schwingungssensoren oder Lastverteilungsmonitore) kann den Ingenieuren helfen, das Leitfadenschienerdesign für Mehrachse-Systeme anzupassen und zu optimieren. Durch die Verfolgung, wie die Führungsschiene auf Lasten reagiert, können Anpassungen vorgenommen werden, um die Verschleißfestigkeit und Lastverteilung zu optimieren.

Kontaktiere uns