Stellen Sie sich vor, die Achse eines Autos hätte kein Schmiermittel, würde es rauchen und zusammenbrechen, nachdem es ein paar Kilometer gefahren ist. Oder wenn die Scharniere einer Tür zu Hause jedes Mal verrostet und quietscht waren, wenn sie geöffnet und geschlossen wurde, ist dies die "Arthritis" der Maschinenwelt. In Fabriken sind Tausende von Ausrüstungslagern wie die "Gelenke" von Maschinen. Sobald sie nicht ordnungsgemäß geschmiert sind, wird die Effizienz bestenfalls reduziert, und selbst Produktionsunterbrechungen werden im schlimmsten Fall auftreten.

In den letzten zehn Jahren hat sich die Branche auf traditionelle Schmiermittel verlassen, um diese "Gelenke" aufrechtzuerhalten, aber nach der anderen sind Probleme aufgetreten: Die Wartung von Ölfüllung führt zu häufigen Ausrüstungsstörungen, Ölleckverschmutzung macht den Werkstattboden wie eine umgestürzte Ölflasche, und Schmiermittel werden unter hohen Temperaturen und hohem Druck ineffektiv. Was schwieriger ist, ist, dass in extremen Umgebungen wie Raum und Tiefsee Schmiermittel überhaupt nicht nützlich sind.

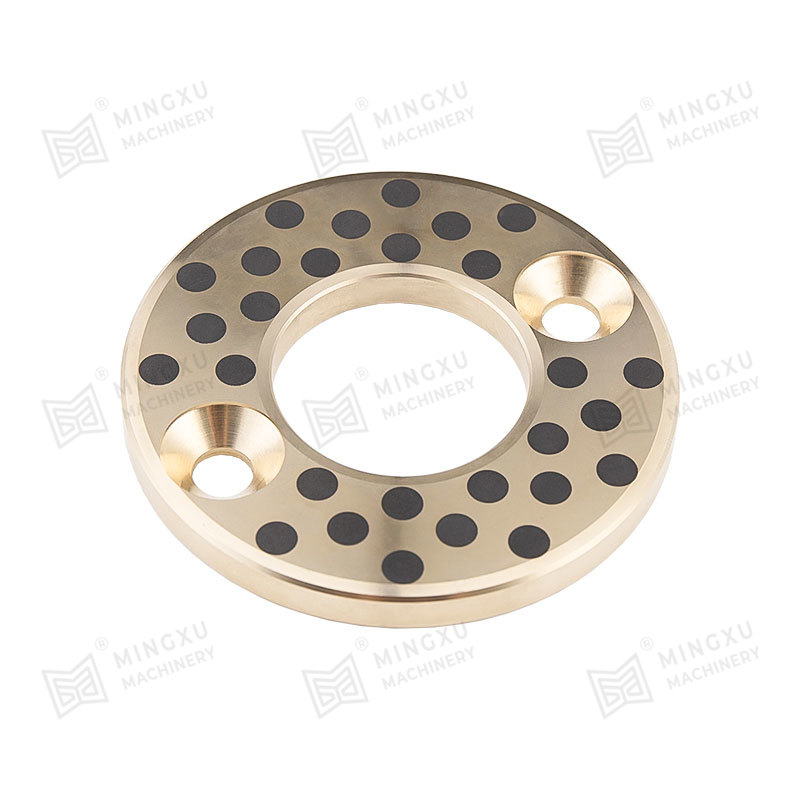

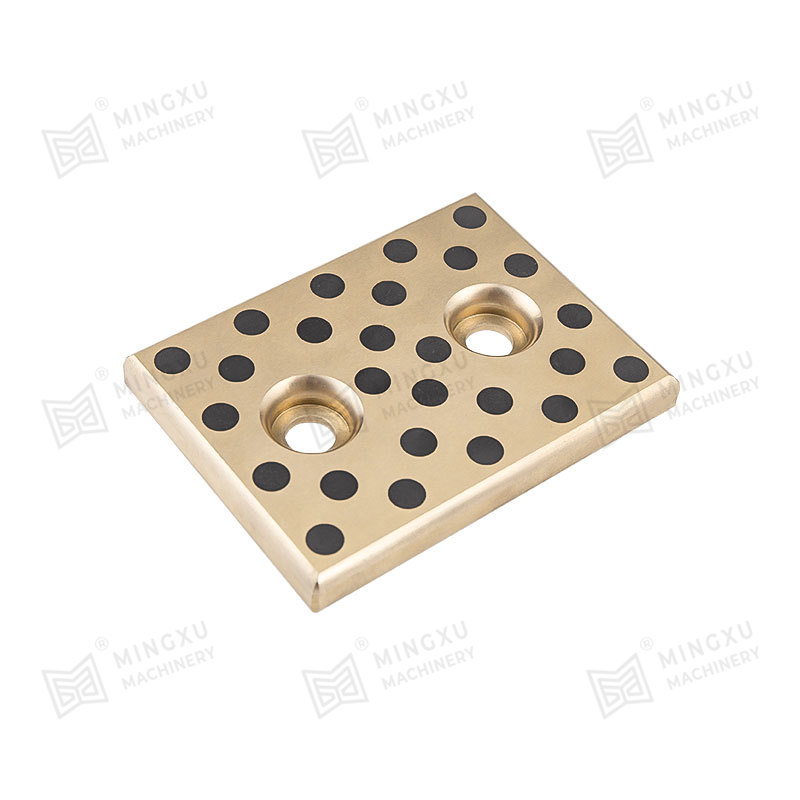

Die Entstehung von Selbsthilflager ist gleichbedeutend mit der Installation von "dauerhaft geschmierten Verbindungen" an Maschinen. Es bringt feste Schmiermittel in Metall wie "Energiekapseln" ein, um die Ausrüstung von der Abhängigkeit von der externen Schmierung frei zu befreien. In diesem Artikel wird reale Fälle verwendet, um aufzutreten, in welche Art von Situation die Fabrik ohne diese Technologie fallen würde - von brennenden zehn Milliarden von Schmierstoffe im Wert von Yuan jedes Jahr bis hin zu vorzeitiger "Altern" und der Schrott von Geräten und sogar dazu veranlasst, die Entwicklungsmöglichkeiten für die Herstellung von Hochzeiten zu verpassen.

1. Anstieg der Betriebs- und Wartungskosten: Kettenreaktion, die durch Schmierfehler verursacht wird

Manuelle Wartungsfrequenz hat sich verdoppelt

l Fall: Eine bestimmte Kfz -Stempellinie verwendet herkömmliche Kupferhülsenlager, die zweimal pro Schicht (8 Stunden) für das Ösen angehalten werden müssen, wobei jedes Mal 35 Minuten dauert, was zu einem täglichen Verlust von Produktionskapazitäten von 18%führt. Wenn stattdessen selbsthörende Lager verwendet werden, kann sie 72 Stunden lang ohne Wartung kontinuierlich ausgeführt werden.

l Daten: Statistiken des International Maintenance Association zeigen, dass die Wartungskosten für herkömmliche Lager 23% der Gesamtkosten der Geräte ausmachen, was das 4,7-fache der selbststrengenden Lösung beträgt.

Schmiermittelkonsum ist außer Kontrolle

l Verbrauch: Ein einzelnes schweres Bergbaugerät verbraucht 3,5 Tonnen Schmieröl pro Jahr (im Wert von 12.000 USD), während selbsthörende Lager den Betrag um 90%verringern kann.

l Damit verbundene Kosten: Die Kosten für die Behandlung von Bodenverschmutzung durch Schmiermittelleckage betragen 85 USD/m² (Daten der europäischen Umweltschutzbehörde).

2. Ausrüstung Zuverlässigkeit Zusammenbruch: Fehlermodus von quantitativer Änderung zu qualitativen Veränderungen

Die Toleranz gegenüber extremen Arbeitsbedingungen sinkt stark

l Hochtemperaturfehler: Wenn die Anschlusstablager eines Verbrennungsmotors bei 200 ° C liegt, sinkt die Viskosität traditioneller Schmieröl um 80%und die Verschleißrate steigt auf das 7-fache der selbststrengenden Lösung.

l Liegertemperaturverspräche: Wenn die polaren wissenschaftlichen Forschungsgeräte bei -50 ° C beträgt, führt die Verfestigung des herkömmlichen Fettes zu einem Anstieg des Startdrehmoments um 300%, während das MOS₂-basierte Selbsthungerlager immer noch einen Reibungskoeffizienten von 0,08 aufrechterhält.

Plötzliche Ausfallrate steigt

l Datenvergleich: Wenn die traditionelle Lösung für Hauptwellenlager der Windkraftanlage verwendet wird, beträgt der durchschnittliche jährliche plötzliche Versagen das 2,3 -fache. Nach dem Umschalten auf feste Schmierung fällt es auf das 0,2 -fache (DNV -GL -Bericht).

l Ausfallkosten: Das plötzliche Störungen von Rollmühlenlagern in Stahlmühlen kann dazu führen, dass die gesamte Produktionslinie 48 Stunden lang geschlossen wird, wobei direkte Verluste von 1,5 Millionen US -Dollar liegen.

3. Die Decke des Produktionsprozesses wird verfestigt: Technologie -Upgrade wird behindert

Die Hochgeschwindigkeitsverarbeitungsfähigkeit ist begrenzt

l Speed Engpass: Die maximale Geschwindigkeit der herkömmlichen Stahlrolllager beträgt 45.000 U / min, während die Selbsthungerlager von Siliziumnitrid-Keramik um 120.000 U / min erreichen können, was die Wirkungsgrad des Mikro-Hole-Bohrs um 400%erhöht.

l Präzisionsabbau: Wenn eine Spindel der CNC-Werkzeugmaschine keine selbstlubrizierende Technologie aufweist, steigt der Temperaturanstieg von 2 μm auf 8 μm und die Verarbeitungsgenauigkeit sinkt um 3 Niveaus.

Neues Materialverarbeitungsdilemma

l Fall: Beim Stempeln von Kohlefaserverbundwerkstoffen führt das restliche herkömmliche Schmiermittel dazu, dass die Interlaminar -Scherfestigkeit um 27%sinkt, während feste Schmierlager null Verschmutzung bilden.

l Daten: Die Lebensdauer von Aluminiumlegierungs-Stempelformen sank aufgrund schlechter Schmierung (Tesla-Produktionsdaten) von 150.000 Formen bis 40.000 Formen.

4.. Umwelt- und Sicherheitsrisiken steigen exponentiell an

Die industrielle Verschmutzung nimmt zu

l VOC-Emissionen: Wenn die Injektionsformmaschine Mineralölschmierung verwendet, emittiert eine einzelne Einheit 1,2 kg Benzol pro Jahr, während die selbstlubrizierende Lösung Nullemissionen erreicht (EPA-Testdaten).

l Schwermetallverschmutzung: Die Bleiausfällung von Bleibasis-Babbitt-Legierungslagern erreicht 0,15 mg/l, was 300-mal höher ist als der Trinkwasserstandard.

Feuer- und Explosionsgefahren

l Fall: Eine chemische Anlage explodierte aufgrund der Zündung von Schmieröldampf, was zu einem Verlust von 23 Millionen US -Dollar führte. Selbstschmierrichter können solche Risiken beseitigen.

l Daten: Unter Bränden in Ölraffinerngeräten werden 31% durch Schmiersysteme (NFPA -Statistiken) verursacht.

5 . Struktureller Rückgang der industriellen Wettbewerbsfähigkeit

| Abmessungen | Nicht selbstschmierende Lagerleistungenbeschränkungen | Typische Konsequenzen |

| Ausrüstungsexport | Umweltstandards wie die EU -ELV -Richtlinie nicht erfüllen | Ein chinesisches Werkzeugmaschinenunternehmen verlor $ 260 Millionen Bestellungen pro Jahr |

| Produktinnovation | Der Elektrofahrzeugbereich steigt aufgrund des Übertragungsverlusts um 8% | Batteriepackungen müssen das Gewicht um 15 kg erhöhen, um den gleichen Bereich aufrechtzuerhalten |

| Intelligente Fertigung | Dem Vorhersagewartungssystem fehlen Datenerfassungsknoten | Die Ausrüstung OEE (Gesamteffizienz) liegt seit langem unter 65% |

| Grüne Transformation | Die Intensität der Kohlenstoffemission ist 42% höher als die von fortgeschrittenen Unternehmen | 12% des Nettogewinns wurden durch Kohlenstofftarife untergraben |

Vergleichende Analyse alternativer Technologien

Traditionelle ölgeschaltete Lager

l Nachteile: Versagen unter Vakuum/hoher Temperatur (hohe Temperatur ( > 200 °

l Fall: Aufgrund der Verdunstung des Schmieröl

Fettschmierlösung

l Einschränkungen: Zentrifugalfettentfernung erfolgt, wenn die Geschwindigkeit den Wert von 500.000 DN (Wellendurchmesser mm × Geschwindigkeitsdrehzahl) überschreitet, während selbsthungrische Lager 3 Millionen DN-Wert standhalten kann

l Daten: Nachdem der Hochgeschwindigkeits-Schienentraktionsmotorlager auf feste Schmierung umgestellt worden war, stieg die maximale Betriebsgeschwindigkeit von 250 km/h auf 380 km/h

Historische Lektionen und zukünftige Warnungen

l Nuklearunfall von Fukushima in Japan: Das Versagen des durch Tsunami verursachten Schmiersystems ist eine der wichtigsten Ursachen für die Kernschmelze. Wenn wasserbeständige selbstschmierende Lager verwendet werden, kann mehr Kühlzeit gewonnen werden

l Boeing 787 Batteriefeuer: Untersuchung zeigt, dass die Akkumulation von Fettflächen in engen Räumen ein Faktor ist, der die Verbrennung unterstützt. Nach dem Umschalten auf feste Schmierung wird die Ausfallrate desselben Typs auf Null reduziert

Schlussfolgerung: Irreversible technologische Generierungslücke

Das industrielle System ohne Selbsthungerlager wird in "Schmiermittelabhängigkeit" fallen-280 Millionen Tonnen Standardkohle pro Jahr (IEA-Daten), dauerhaft 15-25 Prozentpunkte in der Gesamtausrüstungseffizienz (OEE) und den Einstiegsticket an High-End-Fertigungsfeldern wie neuer Energie und Aerospace verloren. Dies ist nicht nur eine Frage der Auswahl der technischen Route, sondern auch eine Kernfähigkeitsabteilung, die feststellt, ob ein Land an der vierten industriellen Revolution teilnehmen kann.

Kontaktiere uns