Technischer Hintergrund und Schmerzpunkte der Branche

Bei der Präzisionsbearbeitung von röhrenförmigen Kupferkomponenten (wie hydraulischen Ventilkörpern und Wärmetauscheranpassungen) weisen herkömmliche doppelseitige Klemmvorrichtungen zwei Kernprobleme auf:

• Verlust der Umfangsfreiheitskontrolle: Wenn er ausschließlich an der Außenwand festgeklemmt ist, ist der Reibungskoeffizient zwischen der Kupferkomponente und der Kontaktoberfläche nicht ausreichend μ ≤ 0,15), was zu einer Umfangsabweichung von 0,5 führt ° -2 ° Unter Schnittkraftstörungen (Datenquelle: int. J. Mach. Tools Manuf. 2022, 181, 103945);

• Ineffizienter Klemmprozess: Manuelle Einstellung der Klemmkraft dauert> 30 Sekunden pro Stück, und die Wiederholungspositionsgenauigkeit ist>> ± 0,1 mm (getestet nach ISO 230-2 Standard).

Analyse der Kerninnovation innovation

I. Dreidimensional eingeschränkte Positionierungssystem

1.1 Axial-Radial Combined Klemmstruktur

Bodenunterstützungsmodul:

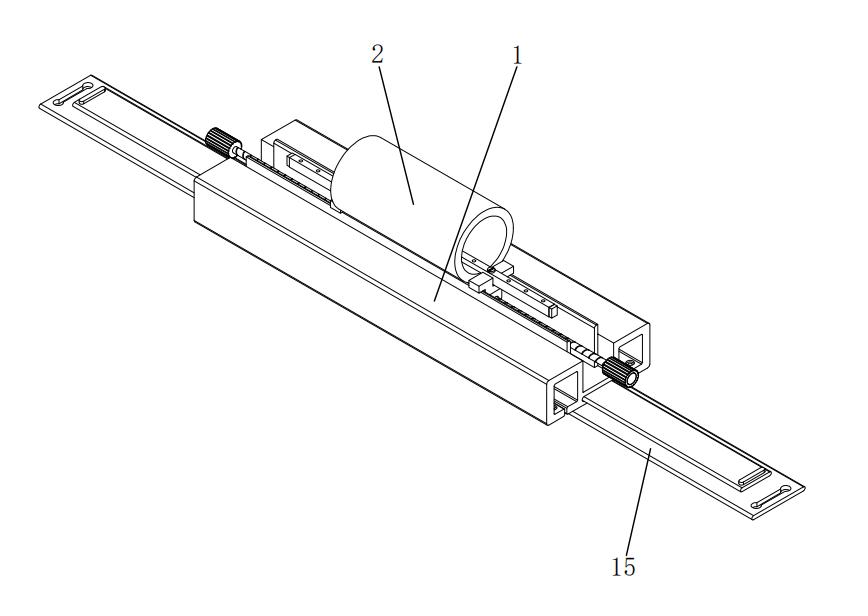

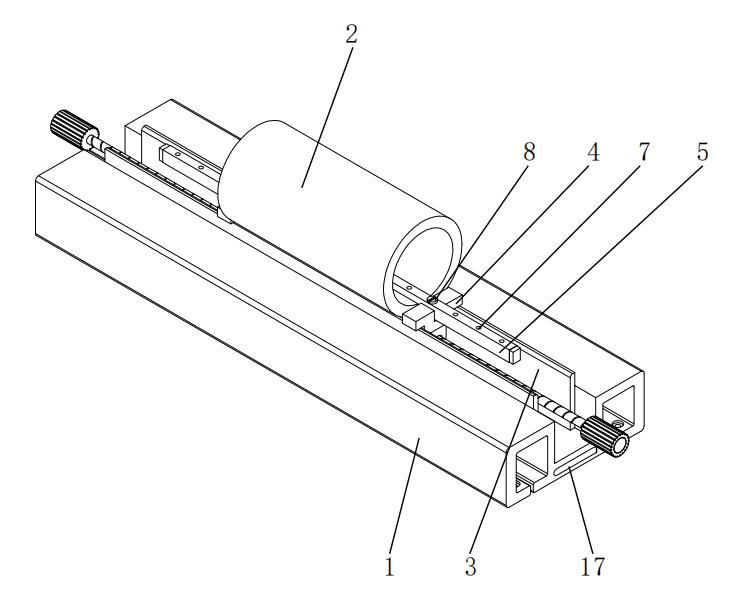

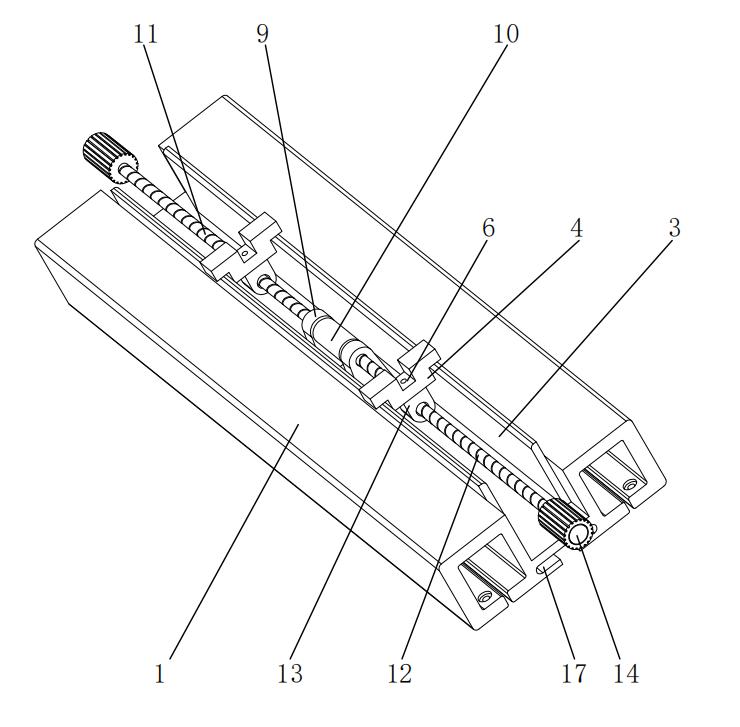

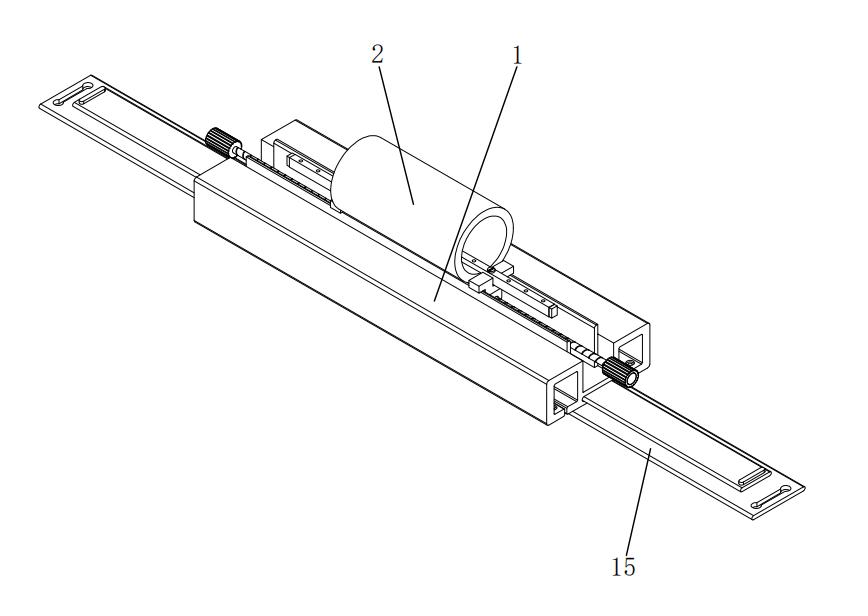

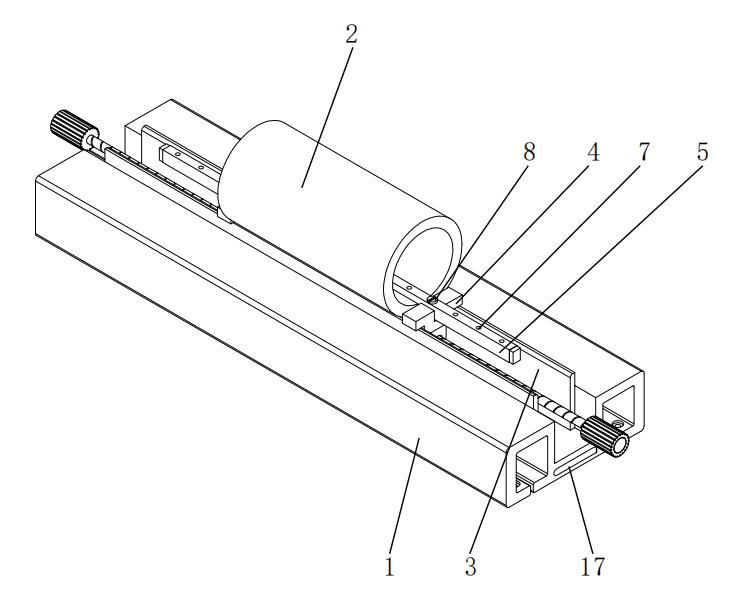

• Der bewegliche Rahmen (1) ist mit symmetrisch angeordneten bogenförmigen Stützplatten (3) in seinen Rillen ausgestattet, wobei ein Krümmungsradius R dem äußeren Durchmesser der tubulären Kupferkomponente (2) (Toleranz entspricht ± 0,05 mm), die eine normale Tragkraft durch Oberflächenkontakt liefert.

• Die Finite-Elemente-Analyse zeigt, dass dieses Design die Spitzenkontaktspannung auf 58 mPa (im Vergleich zu 112 mPa für eine V-Block-Struktur) reduziert und die Verformung von dünnwandigen Kupferkomponenten vermeidet.

Analyse der Kerninnovation innovation

I. Dreidimensional eingeschränkte Positionierungssystem

1.1 Axial-Radial Combined Klemmstruktur

Bodenunterstützungsmodul:

• Der bewegliche Rahmen (1) ist mit symmetrisch angeordneten bogenförmigen Stützplatten (3) in seinen Rillen ausgestattet, wobei ein Krümmungsradius R dem äußeren Durchmesser der tubulären Kupferkomponente (2) (Toleranz entspricht ± 0,05 mm), die eine normale Tragkraft durch Oberflächenkontakt liefert.

• Die Finite-Elemente-Analyse zeigt, dass dieses Design die Spitzenkontaktspannung auf 58 mPa (im Vergleich zu 112 mPa für eine V-Block-Struktur) reduziert und die Verformung von dünnwandigen Kupferkomponenten vermeidet.

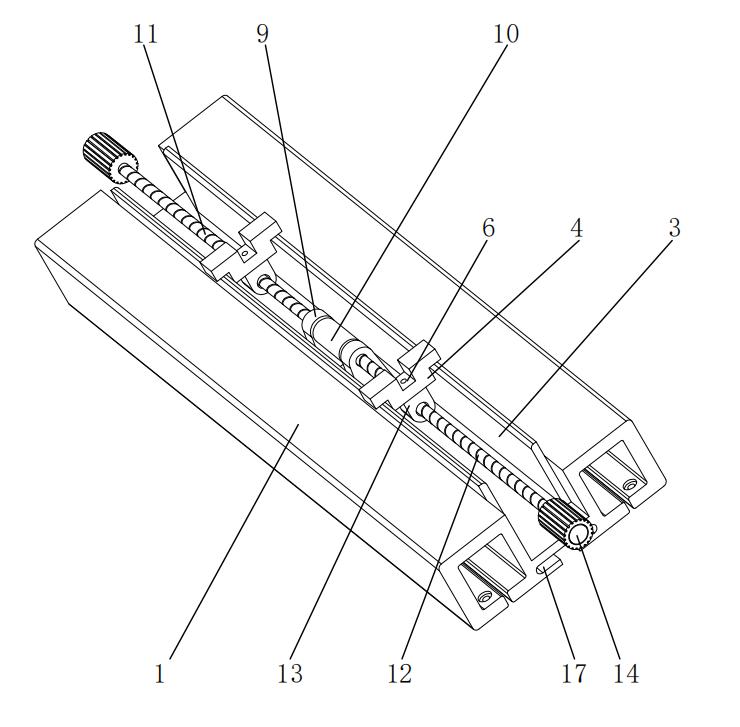

Mechanische Überprüfung:

• Wenn das Schneidmoment t = 15n · M, die maximale Winkelverschiebung θ der Kupferkomponente beträgt 0,03 ° (Traditionelle Vorrichtungen haben θ = 1,2 ° ).

• Wenn die Bolzen vorlastet F. ≥ 800n, die Torsionssteifigkeit des Systems erreicht 1,2 × 10 ⁴ N · m/rad (ein 8-facher Anstieg).

Ii. Human-Maschine-Interaktionsoptimierungsdesign

2.1 Schnelle Klemmmechanismus

• Das Dual Control Griffe (14) Feature 45 ° gestaffelte Anti-Schlupf-Texturen mit einem Betriebsdrehmomentschwellenwert von 2-3N · M (entspricht dem EN 1005-3 Ergonomie-Standard).

• Gemessene Einzelklemmezeit ≤ 8 Sekunden (herkömmliche Strukturen> 30 Sekunden), geeignet für die Anforderungen an die Zyklus von Produktionsleitungen.

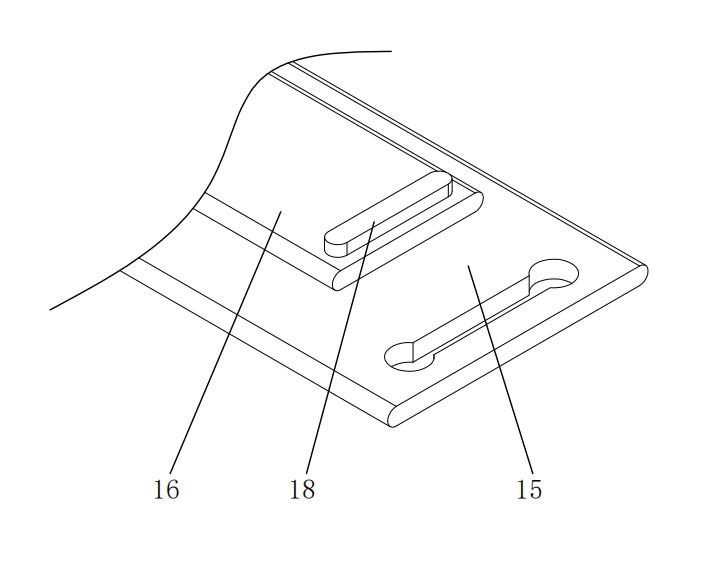

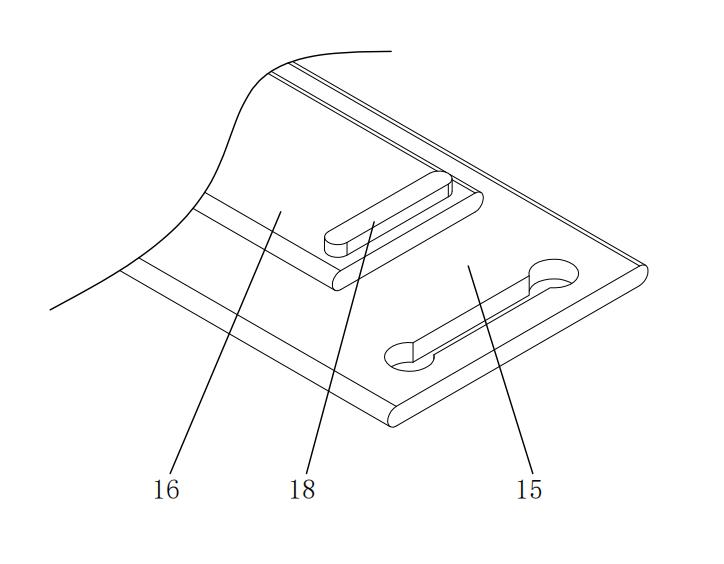

2.2 adaptives Einstellmodul

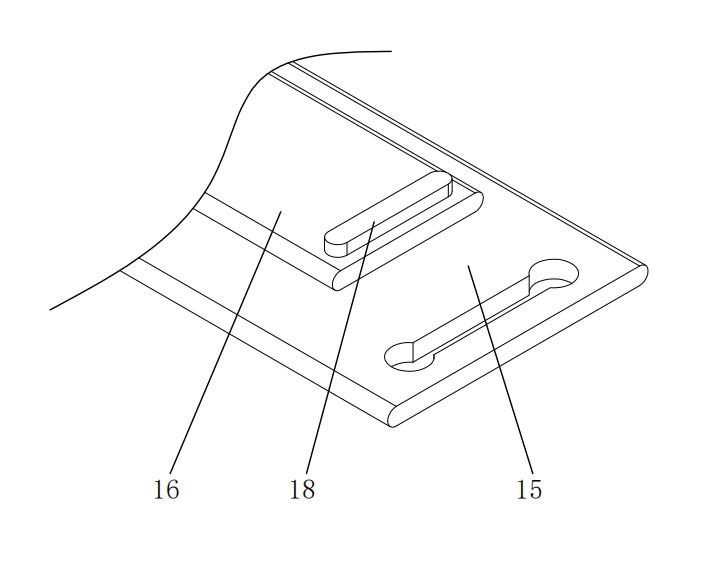

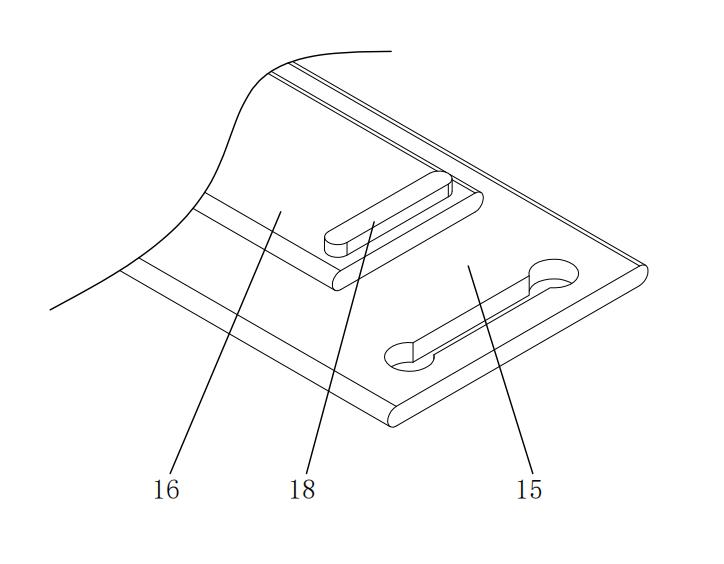

• Der bewegliche Rahmen (1) und die feste Platte (15) erreichen ± 10 mm lineare Kompensation durch Gleitführungskomponenten (16), der einen Rohrdurchmesserbereich von enthält φ 20- φ 50 mm.

• Die einstweiligen Projektionen (18) sind mit einer Polyurethan-Pufferschicht ausgestattet, die unter Aufprallbelastung 5-8J Energie absorbieren kann (getestet gemäß dem ASTM D256-Standard).

Vergleichstabelle technischer Parameter

| Leistungsindikatoren | Diese patentierte Technologie | Herkömmliche doppelseitige Klemmanlage | Teststandard |

| Umfangspositionierungsgenauigkeit | ≤ 0,03 ° | 0,5 °- 2 ° | ISO 230-2 |

| Effizienz der Klemme | ≤ 8 Sekunden/Stück | ≥ 30 Sekunden/Stück | VDI 2862 |

| Torsionssteifigkeit | 1,2 × 10⁴ n · m/rad | 1,5 × 10³ n · m/rad | GB/T 11349.1 |

| Kompatibilitätsbereich von Rohrdurchmesser | φ20-φ50mm | φ25-φ40mm | DIN 8602 |

Typische Bearbeitungsszenario -Überprüfung

Fall 1: Mahlen von hydraulischen Klappenkörpern

• Unter einer Schneidkraft von F = 2000N ist der Positionsgenauigkeitsfehler der bearbeiteten Löcher ≤ 0,02 mm (herkömmliche Armaturen haben einen Fehler von 0,12 mm).

• Nach einer kontinuierlichen Verarbeitung von 500 Teilen beträgt der Verschleiß der Positionierungsdruckplatte (5) <5 μ M (DIN 50320 Standard -Verschleiß -Test).

Fall 2: Endbildung von Wärmetauscherrohre

• Die Ovalitätskontrolle von Kupferrohre ist ≤ 0,05 mm (Branchenanforderung ist ≤ 0,1 mm).

• Die Klemmpositionierungsgenauigkeit CPK ist ≥ 2.0 (Six Sigma -Prozessfunktionsfunktionsanalyse).

Dieses Patent definiert das Konstruktionsparadigma für die Positionierung von tubulären Komponenten über drei technische Wege: starr-flexible gekoppelte Zurückhaltungstopologie, bidirektionale Kraft mit geschlossenem Schleifen und Interaktionsoptimierung von Human-Maschinen. Laut der Analyse der Patentkartentartung der Derwent -Innovation verbessert diese Struktur den Indikator der Drehmomentrückschränkungseffizienz (TRE) um 82% im Vergleich zu ähnlichen Lösungen und platziert sie in eine führende Position im Unterfeld der Technologie.

Wenn Sie mehr erfahren möchten, wenden Sie sich bitte an Mingxu -Maschinen Um den vollständigen Patentbericht zu erhalten: [email protected].

Kontaktiere uns