Technischer Hintergrund und SchMerzpunkte der Branche

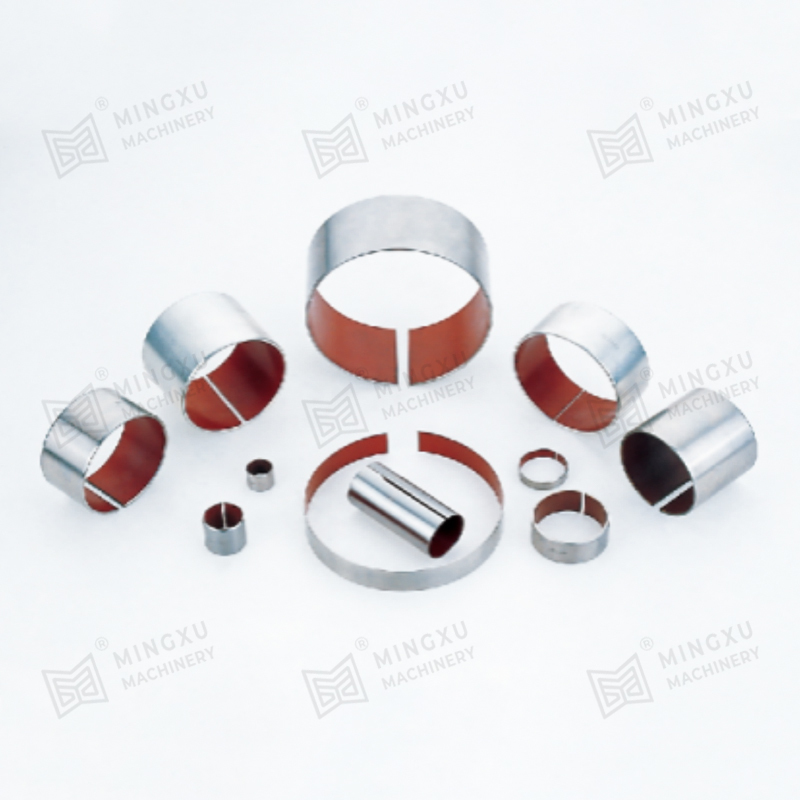

In Chuck SysteMs (n) in Hochgeschwindigkeitsmaschine (n) ≥ 6000 U / min), traditionelle konische Positionierungsfürchungen weisen zwei Kernfehler auf:

l Schmierungversagen: Zentrifugalkraft führt dazu, dass Schmierfett in Richtung des Bodens der konischen Bohrung wandelt, was zu einer trockenen Reibungszone im oberen Teil führt, wobei sich die RA -Werte der Oberflächenrauheit von 0,4 verschlechterten μ m bis 1,6 μ M (nach ISO 4288 getestet);

l Spannungskonzentration: Einseitiger Kontakt führt zu Hertzschen Kontaktspannungen von mehr als 800 MPa und löst die Ausbreitung von Mikro-Cracks aus (Datenquelle: Verschleiß 2022, 500-501, 204356).

Analyse der technologischen Innovationsanalyse

I. Gestaltung des Gradientenschmiersystems

1.1 SOID-Fluid-Verbundschmierarchitektur

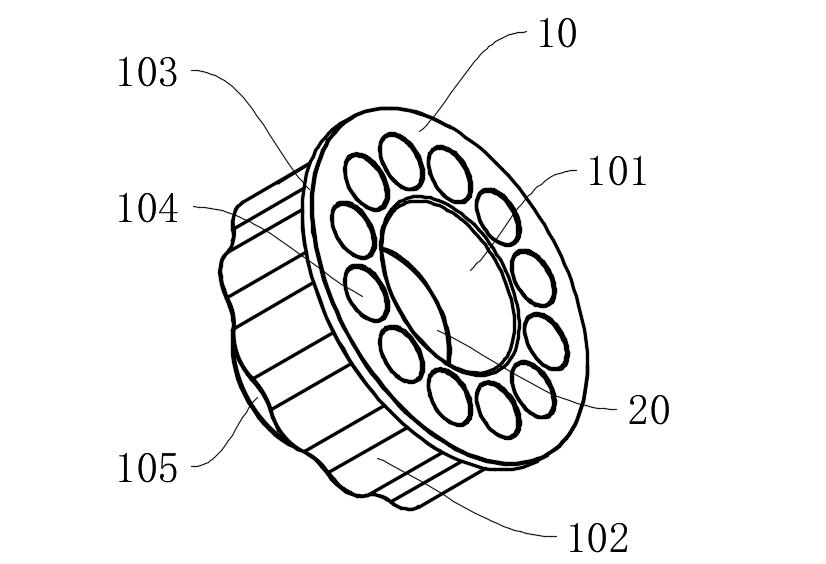

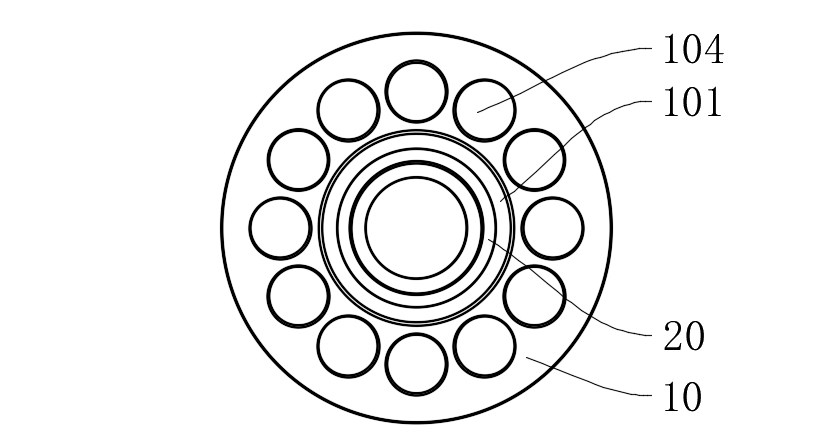

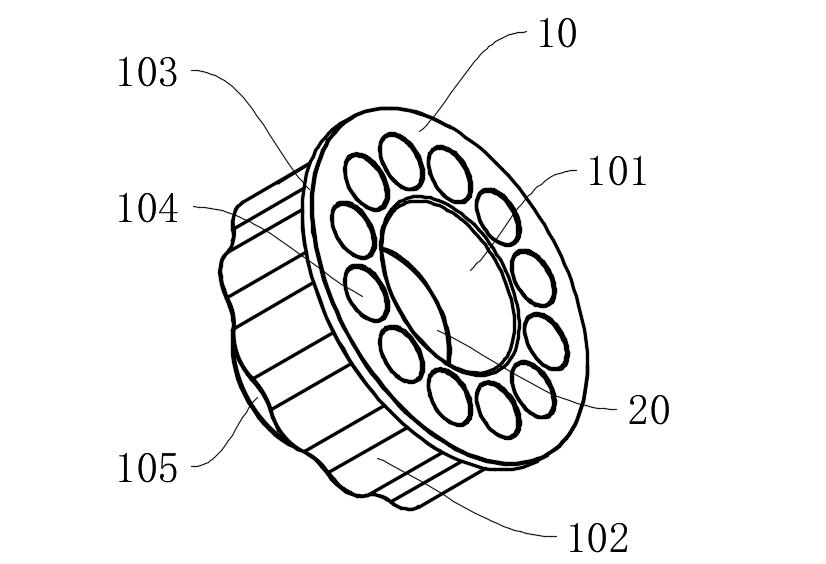

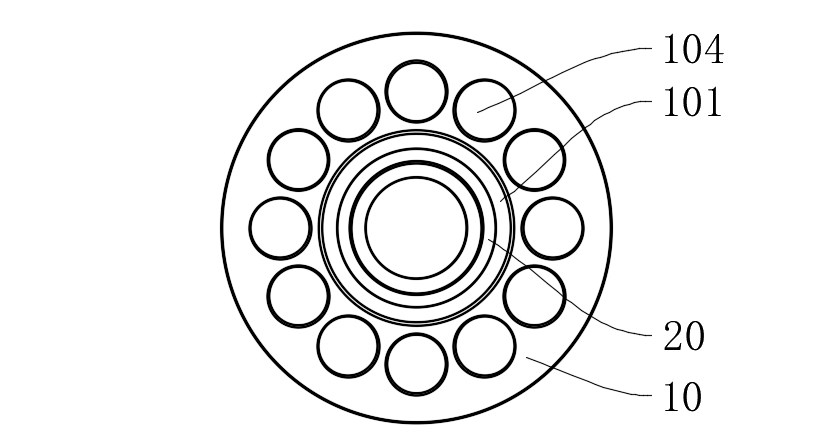

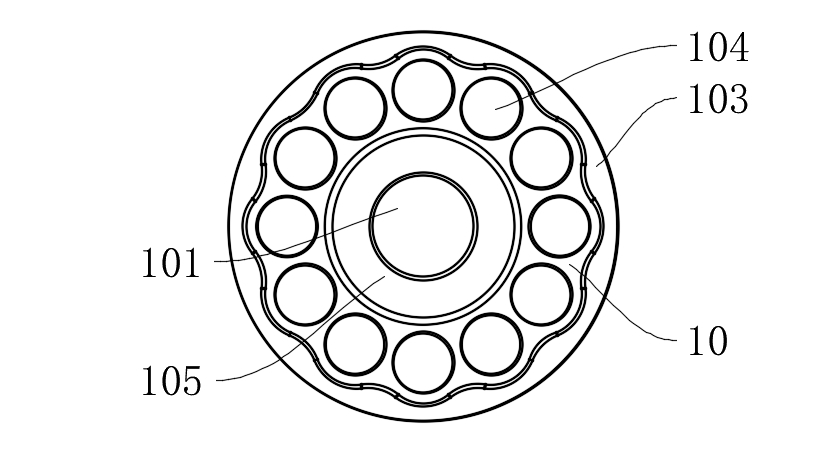

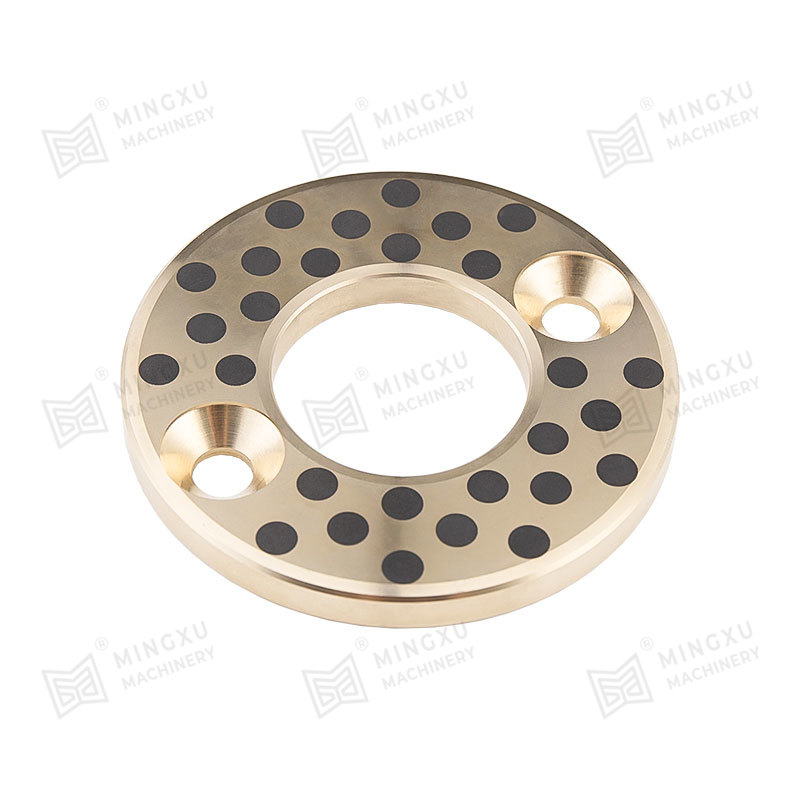

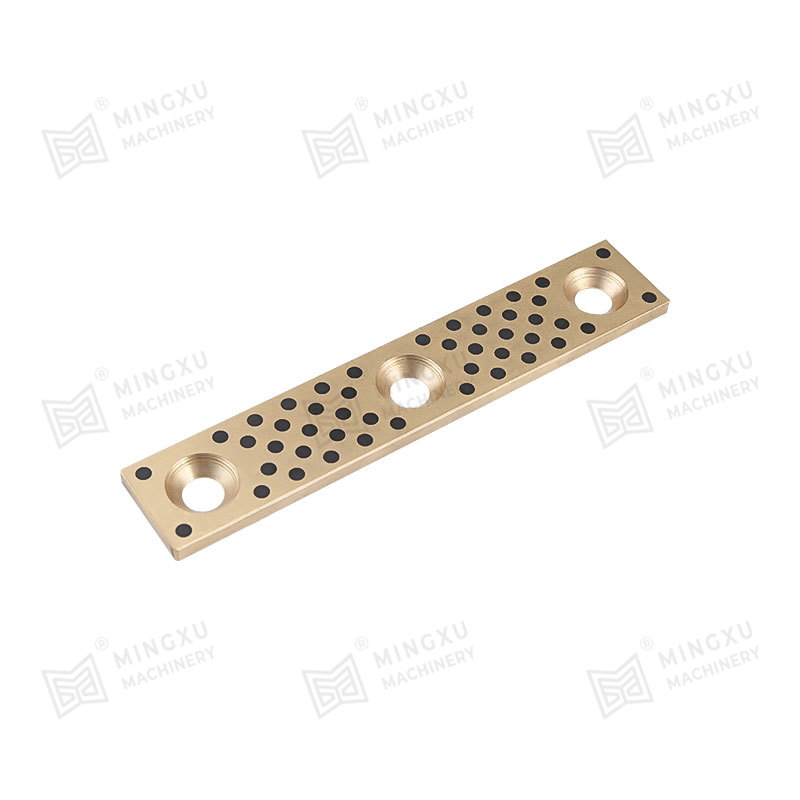

Graphit -Schmierung Block (20) Einbettungsstruktur:

l Eine kreisförmige Montage -Rille (101a) mit einer Tiefe von 1,2 ± 0,05 mm wird in der Mitte der konischen Bohrung (101) geöffnet, um die konische Oberfläche durch elektrische Entladungsbearbeitung zu gewährleisten (Kegelwinkel 20 ° ± 0.5 ° );

Kupferbasierter Verbundmaterial (CU-10SN-5gr) mit 85% Graphit ist eingebettet, wodurch eine Porosität von 18% erreicht wird ± 2% durch Pulvermetallurgie Sintering und ständig Graphitpartikel freigeben, um einen Übertragungsfilm zu bilden.

Überprüfung der Schmierungseffizienz:

l Unter n = 8000 U / min-Betriebsbedingungen bleibt der Reibungskoeffizient im oberen Teil der konischen Bohrung bei 0,08-0,12 stabil ( > 0,25 für traditionelle Strukturen);

l Verschleißvolumentests (ASTM G99) zeigen, dass nach 300 Stunden Betrieb die konische Oberflächenverschleißtiefe nur 3,2 beträgt μ M (28,5 μ m für traditionelle Strukturen).

1.2 Kompensationsmechanismus der Flüssigkeitsschmierungkompensation

l Schmierfettkanäle werden am Boden der konischen Bohrung aufbewahrt und bilden 0,5-1,2 μ m Ölfilmdicke durch dynamische Druckeffekte (verifiziert durch Reynolds -Gleichungssimulation);

l Das System erreicht Gradientensynergie zwischen fester Schmierung (oberer Teil) und Fluidschmierung (unterer Teil), wodurch die Kontaktzonentemperatur um 45% verringert wird (gemessen mit dem thermischen Immotikator in Infrarot).

Ii. Kontaktspannungsoptimierungsdesign

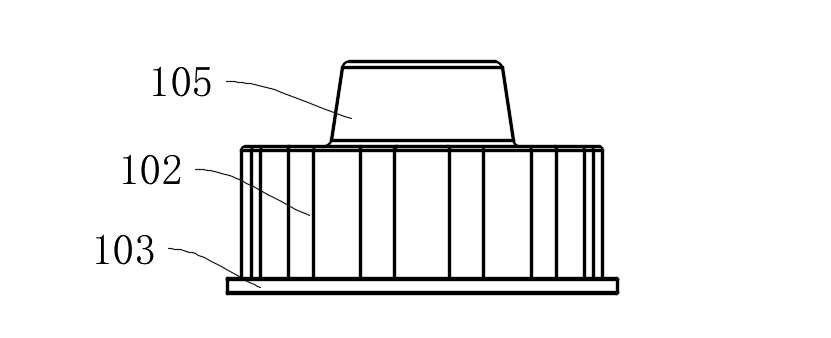

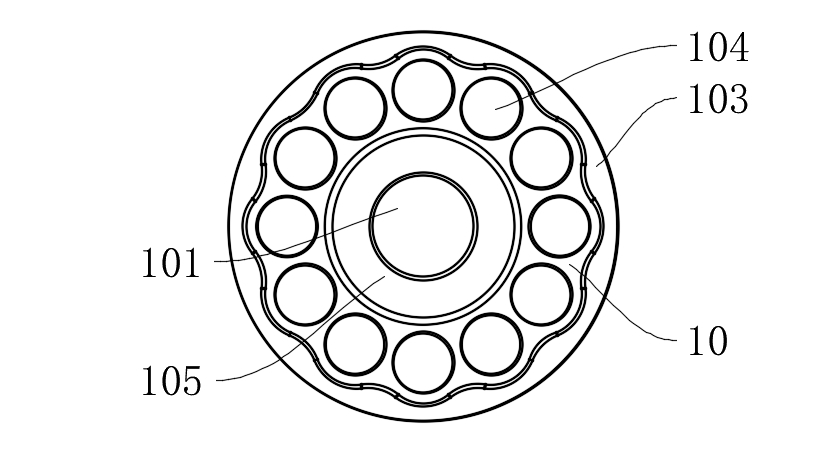

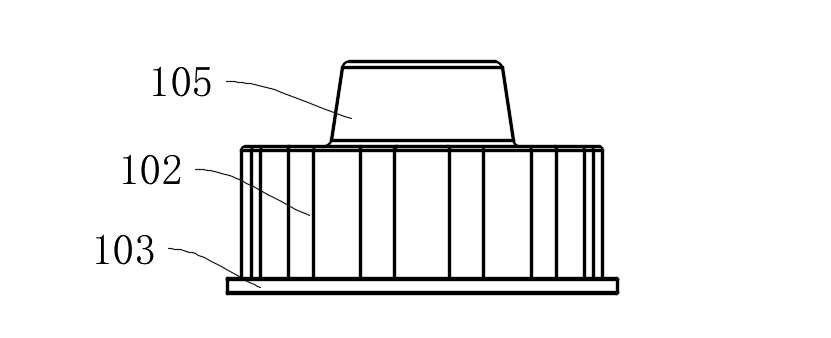

2.1 Topologieoptimierung der Wellenformklemme (102) Topologie -Optimierung

l Periodische Wellenprofile werden unter Verwendung von Fourier -Serien: Wellenlänge konstruiert λ = 12 mm, Amplitude a = 0,8 mm, Krümmradius r = 5 mm;

l Die Finite -Elemente -Analyse zeigt, dass die maximale Kontaktspannung von 813 mPa auf 327 mPa reduziert wird, wobei die Gleichmäßigkeit der Spannungsverteilung um 62% verbessert wird.

2.2 Struktur für Multi-Bolzen-Last-Sharing-Struktur

l 12 Montagelöcher (104) sind gleichmäßig nach ASME B18.2.1 Standard mit Vorspannungsabweichung verteilt < 5%;

l Kombiniert mit begrenzten konischen Oberflächen (105) (Kegelwinkel 15 ° ± 0.5 ° ), radiale Positionierungsgenauigkeit von ± 2 μ M wird erreicht (ISO 2768-F).

Technische Parametervergleichstabelle

| Leistungsindikator | Diese patentierte Technologie | Traditionelle Positionierungsfürchtigkeit | Teststandard |

| Konischer Oberflächen -Reibungskoeffizient (8000 U / min) | 0,08-0.12 | 0,25-0,35 | ASTM G99 |

| Maximale Kontaktspannung | 327mpa | 813mpa | ISO 281 |

| Verschleißrate (300h) | 3.2 × 10 ⁻⁶ mm ³ /N · m | 28.5 × 10 ⁻⁶ mm ³ /N · m | ASTM G133 |

| Temperaturanstieg ( Δ T) | ≤ 15 ℃ | ≥ 45 ℃ | ISO 10825 |

Typische Anwendungsszenario -Validierung

Fall 1: Werkzeuginhaber-Positionierung in Fünf-Achsen-Bearbeitungszentren

l Während der kontinuierlichen Bearbeitung von Titan -Legierungs -Teilen wird der Toolholder Runout kontrolliert < 2 μ M ( > 8 μ m für traditionelle Strukturen);

l Die Werkzeugänderungszyklen werden auf das 12000 -fache verlängert (der Branchendurchschnitt beträgt das 5000 -fache).

Fall 2: Chuck -System in Drehzentren

l Der radiale Spindel -Runout wird von 5 reduziert μ m bis 1,5 μ M (GB/T 17421.7 Standard);

l Bearbeiteter Werkstückrundness -Fehler ist ≤ 1.5 μ M (ASME B89.3.4 Standard).

Dieses Patent erzielt einen langfristigen stabilen Betrieb von Favorplatten unter extremen Betriebsbedingungen über zwei Haupttechnologienwege: die Synergie von Gradientenschmiermedien und die Rekonstruktion von Kontaktstressfeld. Nach Neuheitensuche (Derwent Innovation) erreicht die Struktur einen spezifischen Index für Reibungskraft (SFP) von 0,08 W/mm ² , eine Reduzierung von 76% im Vergleich zu ähnlichen Produkten, wobei sie auf internationales führendes Niveau platziert werden.

Wenn Sie mehr erfahren möchten, wenden Sie sich bitte an Mingxu -Maschinen, um den vollständigen Patentbericht zu erhalten: [email protected] .

Kontaktiere uns