A Festlagern ist eine Art von Lager, die eine glatte und effiziente Rotations- oder Schieberbewegung zwischen zwei Teilen bietet, ohne dass eine externe Schmierung wie Fett oder Öl erforderlich ist. Anstatt sich auf flüssige Schmiermittel zu verlassen, enthalten diese Lager feste Schmiermittel, die in das Lagermaterial selbst eingebettet sind und eine lang anhaltende, wartungsfreie Leistung unter anspruchsvollen Betriebsbedingungen bieten.

Festlagerlager werden in Umgebungen, in denen herkömmliche Schmiermittel unpraktisch oder unmöglich aufgewendet werden, häufig verwendet, z. Durch die Integration der Schmierung direkt in die Lagerstruktur reduzieren diese Lager die Reibung und Verschleiß, verbessert die Zuverlässigkeit und verlängern die Lebensdauer.

Was sind feste Gleitlager?

Festkörperlager kombinieren ein Lagersubstrat mit festen Schmiermittelmaterialien, die während des Betriebs kontinuierliches Schmieren liefern. Das feste Schmiermittel kann aus Materialien wie Graphit, Molybdän-Disulfid (MOS₂), Polytetrafluorethylen (PTFE) oder anderen selbstlubrizierenden Polymeren hergestellt werden.

Diese Lager fungieren, indem das feste Schmiermittel allmählich freigesetzt oder freigelegt wird, wenn die Lageroberfläche gleitet oder dreht. Dieser eingebettete Schmiermechanismus bedeutet, dass feste Gleitlager keine regelmäßige Wartung von Schmierung erfordern, was in vielen industriellen Anwendungen ein erheblicher Vorteil ist.

Schlüsselmerkmale von Festlagern

Die definierenden Merkmale von Festlagern unterscheiden sie von traditionellen geschmierten Lagern und machen sie für spezielle Anwendungen geeignet. Einige wichtige Funktionen sind:

Selbstglagen : Die Schmierung ist integral und verringert oder beseitigt die Notwendigkeit von externen Fett oder Ölen.

Wartungsfreier Betrieb : Ideal für schwer zugängliche oder versiegelte Umgebungen, in denen Wartung schwierig oder unmöglich ist.

Breiter Temperaturbereich : Wirksam bei extremen Temperaturen, von kryogenen Tiefstständen bis hin zu Hochtemperaturumgebungen über den Bereich der herkömmlichen Schmiermittel hinaus.

Korrosionsbeständigkeit : Verwendete Materialien sind häufig gegen Chemikalien und Feuchtigkeit resistent und verbessern die Haltbarkeit unter harten Bedingungen.

Staub und Verunreinigungstoleranz : Da kein flüssiges Schmiermittel vorhanden ist, um Schmutz anzuziehen, funktionieren diese Lager in staubigen oder schmutzigen Umgebungen gut.

Niedrige Reibung und Verschleiß : Feste Schmiermittel bieten eine konsistente Reibungsreduzierung und verlängern die Lebensdauer.

Geräuschreduzierung : Die glatte Gleitwirkung führt häufig zu einem leiseren Betrieb im Vergleich zu herkömmlichen Lagern.

Arten von Festlagern

Festlagerlager werden in verschiedenen Arten hergestellt, um unterschiedliche mechanische Konfigurationen und Lastanforderungen zu entsprechen. Die häufigsten Typen sind:

1. Verbundlager

Diese Lager bestehen aus einer Matrix von Polymeren oder Metallen, die mit festen Schmiermittelpartikeln wie Graphit oder PTFE imprägniert sind. Sie kombinieren Stärke und geringe Reibung und werden häufig in Automobil-, Luft- und Raumfahrt- und Industriemaschinen verwendet.

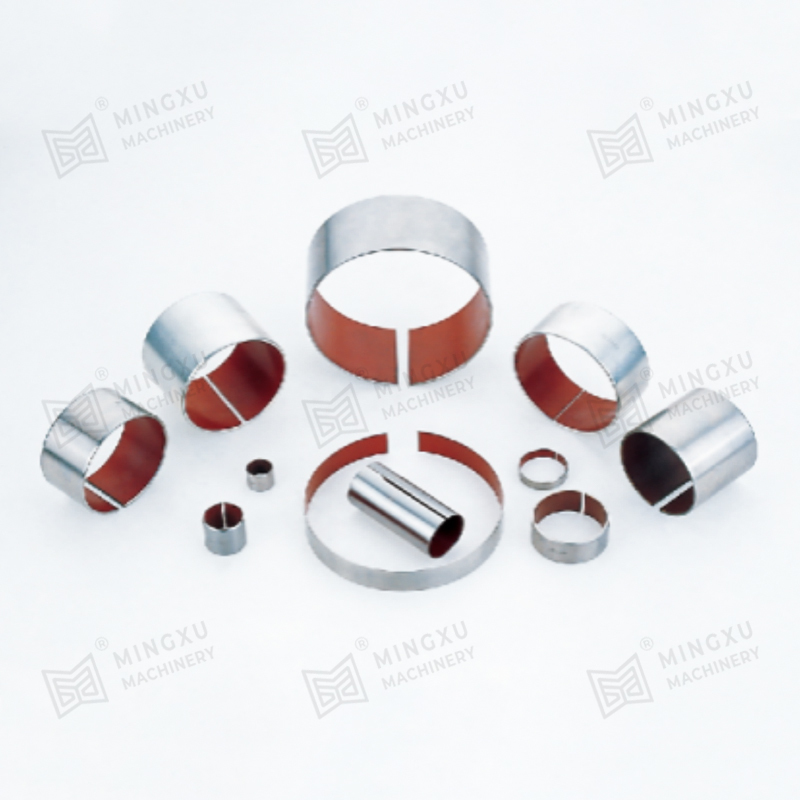

2. Metallpolymerlager

Metallbackungen oder Schalen sind mit einer Schicht selbst schmutziger Polymerverbundwerkstoffe gebunden und bieten eine gute Belastungskapazität und Korrosionsbeständigkeit. Diese sind für Hochleistungsanwendungen geeignet und werden häufig für Bau- oder landwirtschaftliche Geräte eingesetzt.

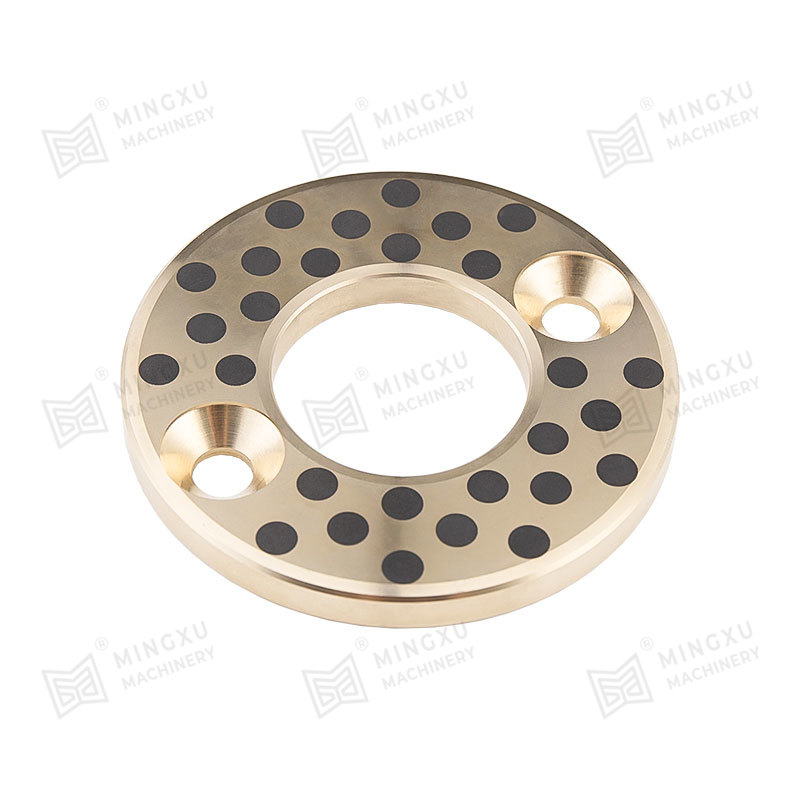

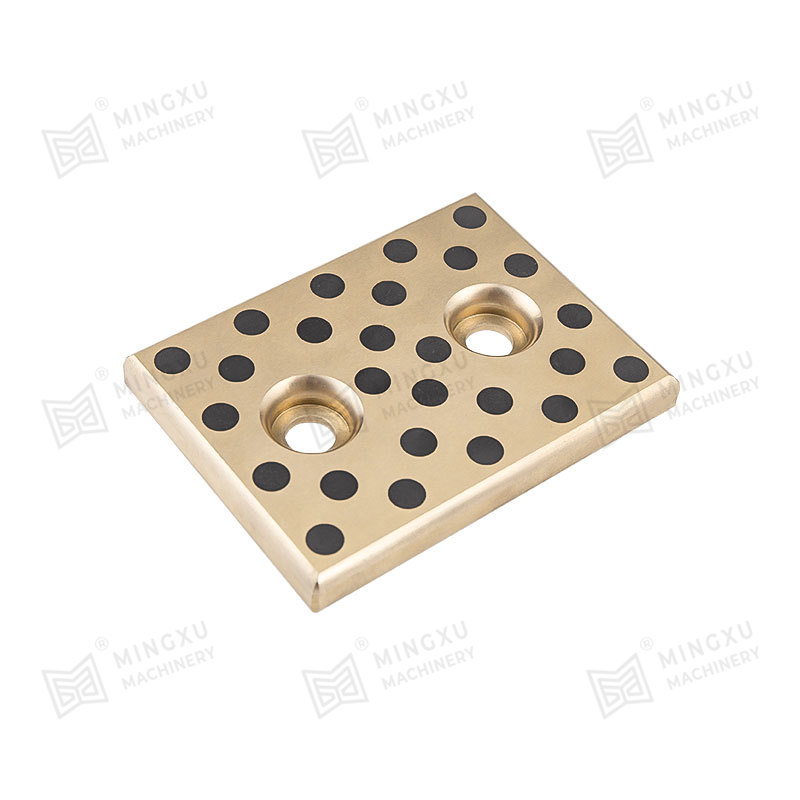

3. Sinterbronzes Lager mit festem Schmiermittel

Diese Lager sind poröse Bronzentraglager, die mit festen Schmierstoffe wie Mos₂ imprägniert sind. Die Poren geben das Schmiermittel während des Betriebs langsam frei, sodass sie für moderate bis hohe Lasten und Geschwindigkeiten geeignet sind.

4. PTFE-basierte Lager

PTFE (TEFLON) -Geager sind für ihren geringen Reibungskoeffizienten und ihren hervorragenden chemischen Widerstand bekannt. Oft wird die PTFE -Lagerung, wenn chemische Exposition oder geringe Reibung kritisch ist, auch unter mittelschwerer Belastung ohne Schmierung funktionieren.

5. Graphit-eingebettete Lager

Graphit, ein natürlich Schmiermaterial, kann in Lageroberflächen oder Beschichtungen eingebettet werden und bieten hervorragende Hochtemperatur- und trockene Funktionen.

Installation von Festlagern

Die Installation von Festlagerlagern folgt im Allgemeinen den Standardlagerinstallationsverfahren, erfordert jedoch die Aufmerksamkeit, um die integrierte Schmierung des Lageres zu erhalten und eine optimale Leistung zu gewährleisten:

-

Vorbereitung : Reinigen Sie das Gehäuse und die Welle gründlich, um Schmutz, Trümmer oder alte Schmiermittel zu entfernen. Die Oberflächen müssen glatt und frei von Grat oder Korrosion sein.

-

Vermeiden Sie externe Schmiermittel : Wenden Sie kein zusätzliches Fett oder Öl an, es sei denn, der Hersteller wird ausdrücklich empfohlen, da externe Schmiermittel die Funktion des festen Schmiermittels beeinträchtigen können.

-

Drücken Sie Fit oder Slide-Fit : Installieren Sie das Lager abhängig vom Lagerdesign, indem Sie in das Gehäuse gedrückt werden oder auf die Welle rutschen. Stellen Sie sogar Druck und Ausrichtung sicher, um Schäden zu vermeiden.

-

Überprüfen Sie die Freigabe : Die ordnungsgemäße Freigabe zwischen Lager und Welle muss gemäß den Herstellerspezifikationen aufrechterhalten werden, um übermäßige Verschleiß oder Beschlagnahme zu vermeiden.

-

Sichere Fixierung : Verwenden Sie Stützringe, Schrauben oder andere Befestigungsmethoden, die empfohlen werden, um das Lager sicher zu beheben.

-

Vermeiden Sie Kontamination während der Installation : Da das Schmiermittel in das Lagermaterial eingebettet ist, kann die Kontamination durch Schmutz oder Feuchtigkeit während der Installation die Lagerfläche beschädigen.

Aufrechterhaltung fester Gleitlager

Einer der Hauptvorteile von Festlagern sind die reduzierten Wartungsanforderungen. Die ordnungsgemäße Wartung ist jedoch immer noch wichtig, um die Lebensdauer zu maximieren:

Inspektion : Überprüfen Sie regelmäßig die Lager und die umgebenden Komponenten auf Anzeichen von Verschleiß, ungewöhnlichem Geräusch oder Vibrationen.

Reinigung : Entfernen Sie Staub, Schmutz oder ätzende Substanzen, die sich um das Lager ansammeln können. Verwenden Sie nicht gleitende Reinigungsmethoden, um das eingebettete Schmiermittel zu vermeiden.

Ersatz : Wenn Verschleiß oder Schäden erkannt werden, ersetzen Sie das Lager unverzüglich, um Beschädigungen an Schächten oder Gehäusen zu vermeiden.

Umweltkontrolle : Behalten Sie die Betriebsbedingungen innerhalb der empfohlenen Temperatur-, Last- und Geschwindigkeitsgrenzen für das Lager auf, um vorzeitiger Fehler zu vermeiden.

Vermeiden Sie Verunreinigungen : Während feste Gleitlager Verunreinigungen besser vertragen als geschmierte Typen, können übermäßige Schleifpartikel immer noch Verschleiß verursachen.

Wie man feste Gleitlager verwendet

In Anwendungen, bei denen eine herkömmliche Schmierung herausfordernd oder unerwünscht ist, werden feste Gleitlager verwendet. Verwendungsüberlegungen umfassen:

Trockene oder kontaminierte Umgebungen : Ideal für die Verwendung in staubigen, schmutzigen oder abrasiven Umgebungen, in denen flüssige Schmiermittel Verunreinigungen anziehen.

Versiegelte oder geschlossene Ausrüstung : Ausrüstung, die häufig nicht stark gewartet werden oder nicht stark gewartet werden können.

Extreme Temperaturen : Geeignet für den Einsatz in kryogenen Anwendungen oder hohen Heizumgebungen, in denen Öle und Fettsachen sich verschlechtern würden.

Vakuum- und Weltraumanwendungen : Wird in der Luft- und Raumfahrt- und Halbleiterindustrie verwendet, in denen die externe Schmierung unpraktisch ist.

Schwere Last- und Stoßanwendungen : Abhängig vom Material verarbeiten einige Festlager aufgrund ihrer Verbundstruktur die Stoßbelastungen besser.

Die ordnungsgemäße Auswahl umfasst die Beratung von Herstellungsdaten, um die Belastungskapazität, Geschwindigkeit, Temperatur und Umgebungsbedingungen zu entsprechen.

Vorteile von Festlagern

Solid-Gleitlager bieten eine Reihe von Vorteilen, die sie in vielen Branchen attraktiv machen:

1. Erhaltungsreduzierung

Durch das Einbettung der Schmierung in das Lager wird die Notwendigkeit eines regelmäßigen Fetts oder Ölens beseitigt, wodurch Ausfallzeiten und Arbeitskosten gesenkt werden.

2. Verlängerte Lebensdauer

Feste Schmiermittel bieten eine konsistente Reduktion und den Verschleißschutz über die gesamte Lebensdauer des Lagers.

3.. Umweltfreundlichkeit

Durch die Reduzierung oder Beseitigung von flüssigen Schmiermitteln minimiert das Risiko von Schmiermittellecks und Verunreinigungen und unterstützt Initiativen um grüne Herstellung.

4. Zuverlässigkeit unter harten Bedingungen

Sie arbeiten zuverlässig im Vakuum-, ätzenden, staubigen oder extremen Temperaturumgebungen, in denen herkömmliche Lager ausfallen würden.

5. Niedrigere Betriebsgeräusche

Die glatte Gleitwirkung von massiven Gleitmaterialien reduziert die Rauscherzeugung in beweglichen Teilen.

6. Kosteneffektivität

Obwohl die anfänglichen Kosten höher sein können als herkömmliche Lager, senken die reduzierte Wartung und die längere Lebensdauer der Lebenszyklus.

7. Flexibilität für Design

In verschiedenen Materialien und Verbundwerkstoffen erhältlich, können feste Gleitlager auf bestimmte Anwendungen zugeschnitten werden, einschließlich starker Belastungen, hoher Geschwindigkeiten oder chemischer Widerstand.

Abschluss

Solid-Gleitlager stellen einen signifikanten Fortschritt in der Lagertechnologie dar, indem die Schmierung direkt in die Lagerstruktur integriert wird. Sie bieten einen langfristigen, wartungsfreien Betrieb und zeichnen sich bei anspruchsvollen Bedingungen aus, die traditionelle geschmierte Lager in Frage stellen. Von Luft- und Raumfahrt- und Automobilanwendungen bis hin zu Industriemaschinen und rauen Umweltbedingungen verbessert feste Gleitlager die Zuverlässigkeit, die Verringerung der Wartungskosten und die Verlängerung der Lebensdauer.

Durch die Auswahl des richtigen Typs der festen Gleitlager müssen die Anwendungsanforderungen wie Last, Geschwindigkeit, Temperatur und Umweltbelastung verstanden werden. Ordnungsgemäße Installation und regelmäßige Überprüfung sicherstellen, dass das Lager optimal funktioniert.

Da die Branchen die Grenzen der Leistung und Nachhaltigkeit vorantreiben, werden feste Gleitlager weiterhin eine wichtige Rolle bei der Ermöglichung effizienter, sauberer und zuverlässiger mechanischer Systeme weltweit spielen.

Kontaktiere uns