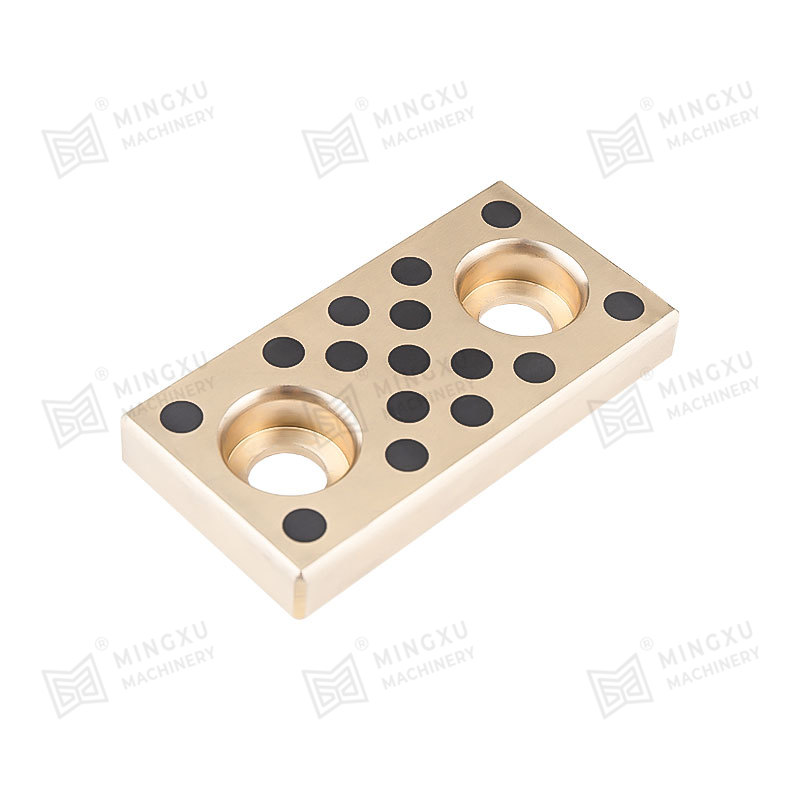

Selbstschmierendes Halblager MXB-JFFB

Cat:Selbstschmierendes Lager

Selbstschmierende Halblager vom Typ MXB-JFFB beziehen sich auf Lager, die nur die Hälfte des Umfangs einer Welle oder Achse abdecken und rotierende...

Siehe EinzelheitenWenn Quarzsand (mit einer MOHS-Härte von 7) Komponenten mit einer Geschwindigkeit von 5 Metern pro Sekunde und 200 MPa-Einflüssen wie Vorschlaghämmer hämmern, befinden sich traditionelle Metallkomponenten in Bergbauschleiften in einem "Verschleiß-Tear-Mühle":

Die Rollenlager brechen durchschnittlich alle 3 Wochen und erfordern jährlich 17 Ersetzungen.

Die Staubinfiltration führt zu einem durchschnittlichen 3,2-Jamming-induzierten Produktionsrenten pro Monat, wobei jeder Vorfall 180.000 RMB an Verlusten kostet.

Hochfrequentes Hämmern bewirkt, dass Buchsen um 15 mm pro Monat abnimmt und die Wartungsarbeiter inmitten von Öl und Schmutz erschöpft sind.

Selbsthungrische Kupferlegierungskomponenten schreiben jedoch die Regeln mit der Materialwissenschaft um:

In den Graphit-Laid-Schichten werden Schmierfilme beim Erhitzen veröffentlicht, wodurch das manuelle Ölen erforderlich ist.

Weiche Matrizen fangen aktiv Quarzsand ein und verwandeln abrasive Partikel in Schmiermedien.

Die Stressentechnologie absorbiert 80% der Impact-Energie und verlängert die Lebensdauer um das 8-10-fache.

Als Wear-resistente Lösungsanbieter, der zahlreiche Bergbauunternehmen serviert, erklärt Zhejiang Mingxu, wie Kupferlegierungen es Brechern ermöglichen, "die härtesten Erze zu durchsuchen, ohne ein Verdauungsmittel zu benötigen".

Die sich bewegenden Kieferlager von Kieferbärern ertragen die momentanen Quetschungsauswirkungen von Erzen (mit Spitzenkräften von 200 MPa), wodurch durchschnittlich alle 3 Wochen traditionelle Rollenlager gebrochen werden. Die Lösung verwendet eine CUZN25Al6FE3-Bronzematrix mit hoher Aluminium mit einer 35% igen Graphitschicht, wodurch Aufprallenergie durch Vorstressbehandlung (Restdruckspannung ≥ 250 MPa) absorbiert. Die Oberflächenschicht hat Wabenmikroporen mit 0,5 mm Durchmesser, die aktiv Quarzsandpartikel fangen. Feldtests in der Dexing Copper Mine in der Provinz Jiangxi ergaben, dass sich die Lagerlebensdauer von 21 Tagen auf 18 Monate verlängerte, der Temperaturanstieg des sich bewegenden Kieferschwungs von 72 ° C auf 38 ° C und die Brecherkapazität um 23% stieg (was zu einer jährlichen Erhöhung von 110.000 Tonnen Ore führte).

Schwankungen im Neigungswinkel der Hauptwelle des Kegelschleizes verursachen einen einseitigen Verschleiß traditioneller Kupferbuchsen (mit einem monatlichen durchschnittlichen Verschleiß von 2,5 mm). Die Innovation verwendet eine CUSN12NI2-Zinnbronzematrix mit einer Wolframdisulfid-Gradientenbeschichtung (Reibungskoeffizient von 0,08), kombiniert mit einer kugelförmigen Selbstausrichtung der Selbstausrichtung, um ± 3 ° Winkelabweichungen und 1,2 mm-tiefe Spiral-Evakuierung von Spiral-Chip-Evakuierung zu kompensieren. Die Daten aus der Escondida-Kupfermine in Chile zeigen, dass der monatliche Verschleiß von 2,8 mm auf 0,07 mm abnahm, die Ersatzzeit von 10 Stunden auf 1,5 Stunden gesenkt wurde und die Produktüberdrusrate von Produkten von 18% auf 5% optimiert wurde (was zu einer jährlichen Nutzenanstieg von 1,9 Mio. USD führte).

Sio₂ -Staub (mit einer Konzentration von 200 mg/m³), die vom Rotor bei 600 U/min erhöht wird, ist der Killer der Lager Nummer eins. Die Lösung verwendet eine Cual10Fe5NI5 -Aluminiumbronzematrix, die in radiale Labyrinth -Dichtungsschlitze integriert ist, um die Infiltration der Staub zu blockieren. Gleichzeitig brechen Graphitkapseln beim Erhitzen, um Schmierfilme freizugeben, die Staub umhüllen und ein Schmiermedium bilden. Feldtests in der Shandong Gold Group zeigten, dass die Lagerverstärkerversuche von 3,2 -mal pro Monat auf Nullversagen über 2 Jahre zurückgingen, die Lebensdauer der Rotordynamik um 400%und der Stromverbrauch pro Tonne Erzerz um 1,7 kWh (was zu einer jährlichen Stromkosteneinsparung von RMB 870.000 RMB zurückzuführen war).

Um die durch 1.200 Hammer-Streiks pro Minute verursachten Hochfrequenz-Verschleißverschleiß zu beheben, wurde eine Kupfer-Legierungs-Verbundbuchse mit Stahlrücken entwickelt: Eine 20-mm-dicke 42Crmo-Stahlplattenbasis-Schicht bietet eine Biegefestigkeit von ≥ 1100 mpa, ein Cupb24Sn4-Blei-Bronze-Bronze-Abstand-Schicht-Schicht-Schicht, und ein mit 0,8 mm. Die Anwendungen in einer Yunnan-Phosphatmine zeigten, dass der jährliche Buchsenverschleiß von 15 mm auf 0,5 mm abnahm, der Hammerersatzzyklus von 3 Wochen auf 6 Monate und die Vibrationswerte der Geräte um 65% abnahmen (die ISO 10816-3-Schwingungsstandard).

Schleifpartikelgefängnis : Die weiche Matrix (HB 80-120) fällt über 95% Quarzsand (HV 1000), wodurch Schneiden verhindert wird.

König der thermischen Leitfähigkeit : Mit einer thermischen Leitfähigkeit von ≥ 90 W/m · k löst es die Reibungswärme 5 -mal schneller als Stahl auf.

Notfallschmierung : Graphitkapseln bieten 72 Stunden Schutz bei Ölausfällen und vermeiden plötzliche Abschaltungen.

Wirtschaft : Für eine Quetschlinie mit einer stündlichen Leistung von 500 Tonnen kostet die herkömmliche Lösung 4,16 Millionen RMB pro Jahr (einschließlich Ersatzteile und Ausfallzeiten), während die selbststrengende Lösung nur 280.000 RMB kostet, was zu einer jährlichen umfassenden Einsparung von 3,88 Millionen RMB (mit einer Rückzahlung von <2 Monaten) führt.

Selbstschmierende Halblager vom Typ MXB-JFFB beziehen sich auf Lager, die nur die Hälfte des Umfangs einer Welle oder Achse abdecken und rotierende...

Siehe Einzelheiten

Das auf Bronze basierende, massiv eingelegte, selbstschmierende Pendellager MXB-JDBS ist ein sphärisches Gleitlager. Seine Gleitkontaktfläche ist e...

Siehe Einzelheiten

Das selbstschmierende Gussbronzelager MXB-JDBU ist ein Hochleistungs-Festschmierstoffprodukt mit einer Einlage aus Graphit oder Mos2-Festschmiersto...

Siehe Einzelheiten

Die selbstschmierenden Bronzegusslager MXB-JDBUF vereinen die Vorteile der Selbstschmierung und der Flanschkonstruktion. Die Rohstoffe bestehen aus...

Siehe Einzelheiten

Selbstschmierende MXB-JOLP-Verschleißplatten haben gute Selbstschmiereigenschaften und erfordern keine externe Schmierung. Dieses Produkt verfügt ü...

Siehe Einzelheiten

Die selbstschmierenden Führungsschienen MXB-JTGLW bieten Widerstand und reduzieren die Reibung, wodurch eine längere Haltbarkeit und verbesserte Le...

Siehe Einzelheiten

Die MXB-JSL L-L-L-Typ-Self-Lubricating Guide Rail ist aus hochgradigem Graphit-Cupper-Legierung erstellt und wird strategisch an der Formklemmleitu...

Siehe Einzelheiten

Ölfreie Einspritzführungsbuchsen von MJGB sind Standardkomponenten, die im Kunststoffspritzgussprozess verwendet werden und eine schmiermittelfreie...

Siehe Einzelheiten

Das MX2000-2-Lager mit dispergierter Nickelgraphitlegierung ist ein neues Produkt unter den Feststoffschmierlagern. Im Vergleich zu TF-1 zeichnet s...

Siehe Einzelheiten

SF-1D hydraulic bearing is a new type of material designed based on SF-1P and combining the working principle of oil cylinder and shock absorber. It i...

Siehe Einzelheiten

Kontaktiere uns