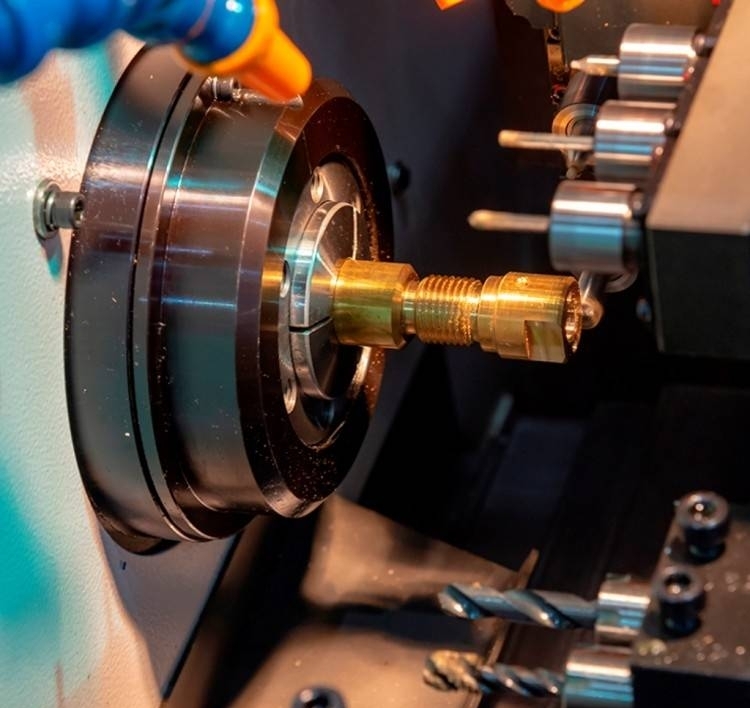

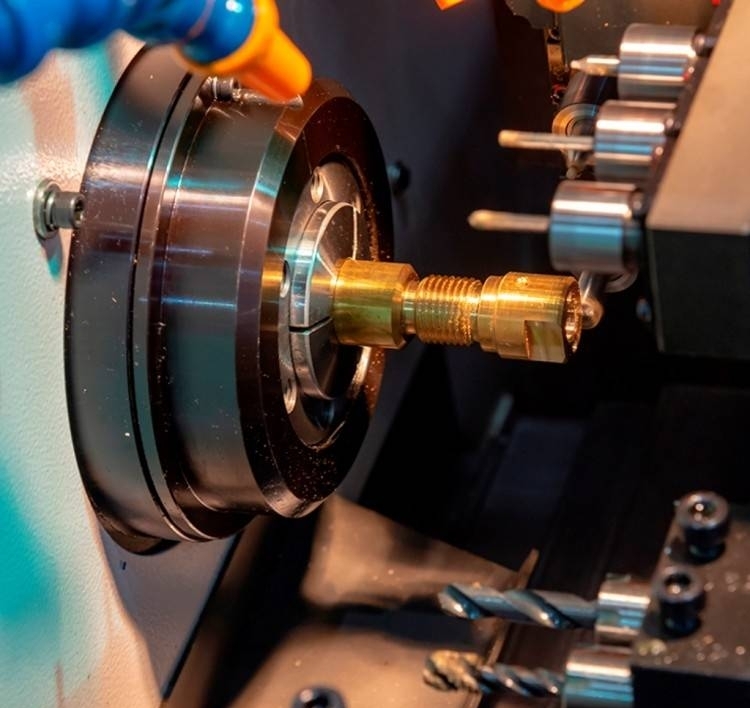

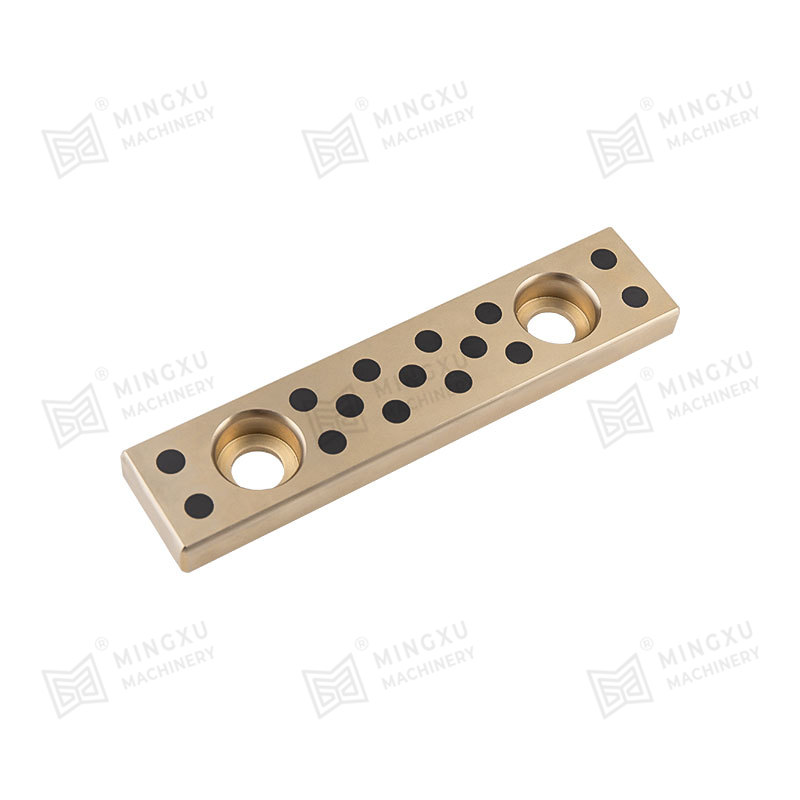

Kupferlegierungen werden häufig bei der Herstellung mechanischer Komponenten aufgrund ihrer hervorragenden elektrischen Leitfähigkeit, thermischen Leitfähigkeit und Korrosionsbeständigkeit verwendet. Während des Bearbeitungsprozesses sollten jedoch folgende Vorsichtsmaßnahmen getroffen werden:

1. Materielle Merkmale von Kupferlegierungen

- Gute thermische Leitfähigkeit : Kupferlegierungen haben eine hohe thermische Leitfähigkeit, die leicht Schnittwärme übertragen kann, was möglicherweise zu einem Temperaturanstieg in der Schneidzone führt und die Genauigkeit und die Lebensdauer der Bearbeitung beeinträchtigt.

- Hohe Zähigkeit : Kupferlegierungen weisen eine hohe Zähigkeit auf, die sie anfällig für die Bildung von aufgebauten Kanten während des Schneidens aufweist, was die Oberflächenqualität beeinträchtigen kann.

- Relativ geringe Härte : Die relativ geringe Härte von Kupferlegierungen kann zur Bildung von Chips führen, die sich an das Werkzeug halten und die Qualität der bearbeiteten Oberfläche beeinflussen.

2. Auswahl der Schnittparameter

- Schnittgeschwindigkeit : Die Schnittgeschwindigkeit für Kupferlegierungen sollte basierend auf der Härte des Materials und der Leistung der Werkzeugmaschine ausgewählt werden. Im Allgemeinen kann die Schnittgeschwindigkeit angemessen erhöht werden, sollte jedoch nicht übermäßig hoch sein, um zu vermeiden, dass übermäßige Schneidwärme erzeugt wird.

- Futterrate : Die Futterrate sollte nicht zu groß sein, um übermäßige Schnittkräfte zu verhindern, die die Genauigkeit der Bearbeitung und die Oberflächenqualität beeinflussen könnten.

- Tiefe des Schnitts : Die Schnitttiefe sollte gemäß den Bearbeitungsanforderungen und der Stärke des Werkzeugs ausgewählt werden, wodurch übermäßige Tiefen vermieden werden, die den Werkzeugverschleiß beschleunigen können.

3.Tool Auswahl

- Werkzeugmaterial : Bei der Bearbeitung von Kupferlegierungen können Hochgeschwindigkeitsstahlwerkzeuge oder Carbid-Werkzeuge ausgewählt werden. Hochgeschwindigkeits-Stahlwerkzeuge eignen sich zum Schneiden mit niedrigem Geschwindigkeit, während Carbid-Werkzeuge zum Hochgeschwindigkeitsschneiden geeignet sind.

- Werkzeuggeometrieparameter : Der Rechenwinkel und der Clearance -Winkel des Werkzeugs sollten angemessen erhöht werden, um Schnittkräfte und Reibung zu verringern. Der Neigungswinkel sollte angemessen verringert werden, um die Werkzeugstärke zu verbessern.

- Werkzeugschärfen : Das Werkzeug sollte geschärft werden, um eine scharfe Schneide zu gewährleisten, wodurch die Schnittwärme und die Kräfte reduziert werden.

4. Kühlung und Schmierung

- Kühlmittelauswahl : Schneidflüssigkeiten auf Wasserbasis oder Schneidflüssigkeiten auf Ölbasis können bei der Bearbeitung von Kupferlegierungen verwendet werden. Flüssigkeiten auf Wasserbasis bieten eine bessere Kühlleistung, während Ölbasisflüssigkeiten eine bessere Schmierung bieten.

- Kühlmethode : Sprühkühlung oder Eintauchkühlung sollte eingesetzt werden, um eine ausreichende Kühlung der Schneidzone zu gewährleisten.

- Schmiermethode : Schneiden von Ölen oder Extrempresse Schneidflüssigkeiten sollten verwendet werden, um Schnittkräfte und Reibung zu reduzieren, wodurch die Qualität der bearbeiteten Oberfläche verbessert wird.

6. Ausrüstung ausrüsten

- Rigidität des Werkzeugwerkzeugs: Bei der Bearbeitung von Kupferlegierungen sollte eine Werkzeugmaschine mit guter Starrheit ausgewählt werden, um die Schnittschwingungen zu reduzieren und die Genauigkeit der Bearbeitung zu verbessern.

- Leuchtenkonstruktion: Das Gerät sollte vernünftigerweise ausgelegt sein, um eine sichere Klemmung des Werkstücks zu gewährleisten und eine Verschiebung während der Bearbeitung zu verhindern.

- Werkzeuginstallation: Das Tool sollte sicher installiert werden, um Vibrationen beim Schneiden zu vermeiden.

7. Behandlungsbehandlung

- Debring: Die bearbeiteten Kupferlegierungsteile sollten sich unterziehen, um die Oberflächenqualität und die Genauigkeit der Montage zu gewährleisten.

- Reinigung: Die Teile sollten nach der Bearbeitung gereinigt werden, um Schneidflüssigkeiten und Chips zu entfernen, wodurch Oberflächenkorrosion verhindert wird.

- Rostprävention: Die Teile sollten zur Rostprävention behandelt werden, um Korrosion während der Lagerung und Verwendung zu vermeiden.

8. Sicherheitsvorkehrungen

- Schutzmaßnahmen: Die Betreiber sollten Schutzausrüstung wie Sicherheitsbrillen und Handschuhe tragen, um zu verhindern, dass Verletzungen Flüssigkeiten und Chips schneiden.

- Entsorgung von Flüssigkeiten: Schneiden von Flüssigkeiten sollte ordnungsgemäß entsorgt werden, um Umweltverschmutzung zu vermeiden.

- Ausrüstungswartung: Die Bearbeitungsgeräte sollten regelmäßig gewartet und gewartet werden, um den normalen Betrieb zu gewährleisten.

9.Kommon Probleme und Lösungen

- Eingebaute Kante: Eine hohe Schnittgeschwindigkeit oder eine übermäßig kleine Futterrate kann zur Bildung von aufgebauten Kanten führen. Dies kann durch Reduzieren der Schneidgeschwindigkeit oder Erhöhung der Futterrate aufgelöst werden.

- Werkzeugkleidung: Eine übermäßig hohe Schneidgeschwindigkeit oder unzureichende Schneidflüssigkeit kann den Werkzeugverschleiß beschleunigen. Dies kann durch Reduzierung der Schneidgeschwindigkeit oder Erhöhung der Schneidflüssigkeitsversorgung angegangen werden.

Schlechte Oberflächenqualität: Eine unsachgemäße Auswahl von Schnittparametern oder schlechtes Werkzeugschärfen kann zu einer schlechten Oberflächenqualität führen. Dies kann verbessert werden, indem die Schneidparameter optimiert oder die Qualität des Werkzeugschärfens verbessert werden.

Kontaktiere uns