Technischer Hintergrund und Schmerzpunkte der Branche

Bei der Präzision der langen Wellenkomponenten (z. B. Antriebswellen und Bleischristen) leiden herkömmliche, feste Drehwerkzeuge mit einem End-Ende unter zwei Kernproblemen:

● Unzureichende Chatter -Unterdrückung: Das überhängende Ende des Drehwerkzeugs erfährt Schwingungen mit Amplituden im Bereich von 10 bis 50 μm unter Schneidkraftanregung ( Quelle: int. J. Mach. Werkzeuge Manuf. 2021, 167, 103767 ), was zu einer Verschlechterung der Oberflächenwelligkeit (WT -Wert) von bis zu 6,3 μm (gemäß ISO 4287 -Standards) führt;

● Unausgeglichene dynamische Steifheit: Beim Bearbeiten langer Wellen mit einem Verhältnis von Länge zu Durchmesser (l/d) liegt die modale Steifheit des Systems unter 800 n/μm und auslöst regeneratives Geschwätz (wie durch DIN 1311-Vibrationstheorie analysiert).

Analyse von technologischen Kerninnovationen

I. Mehrstufige dynamische Steifigkeitsverbesserungsarchitektur

1.1 Support-System mit zwei geschlossenem Loop-Schleife

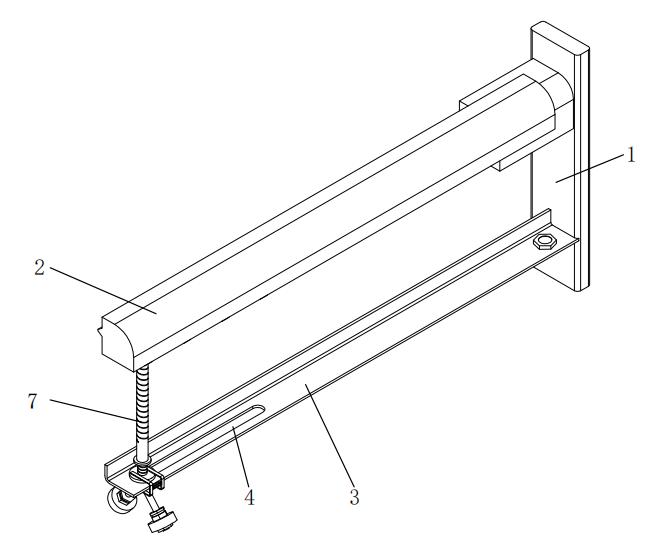

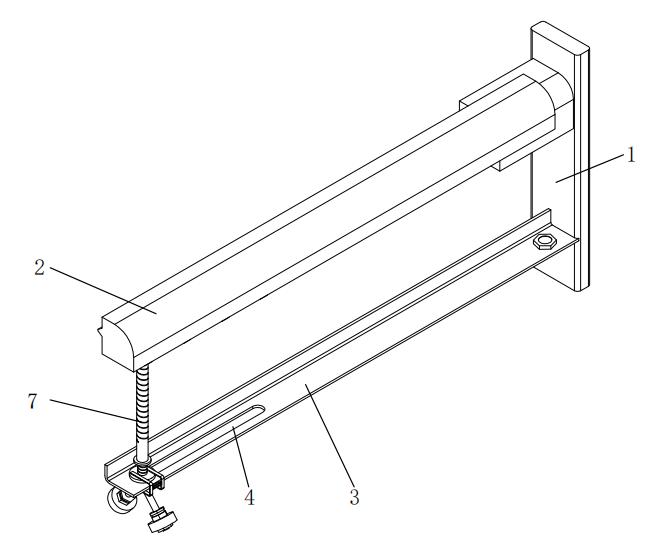

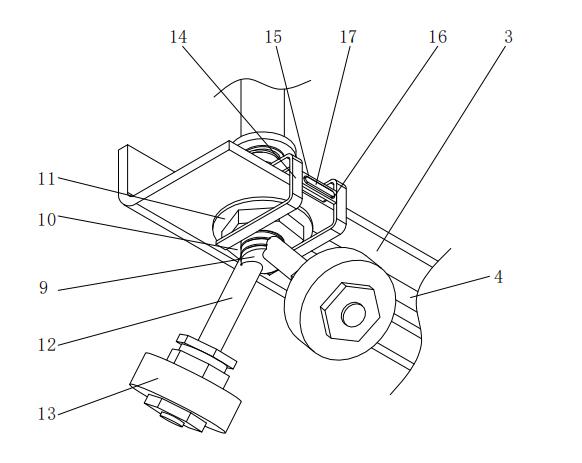

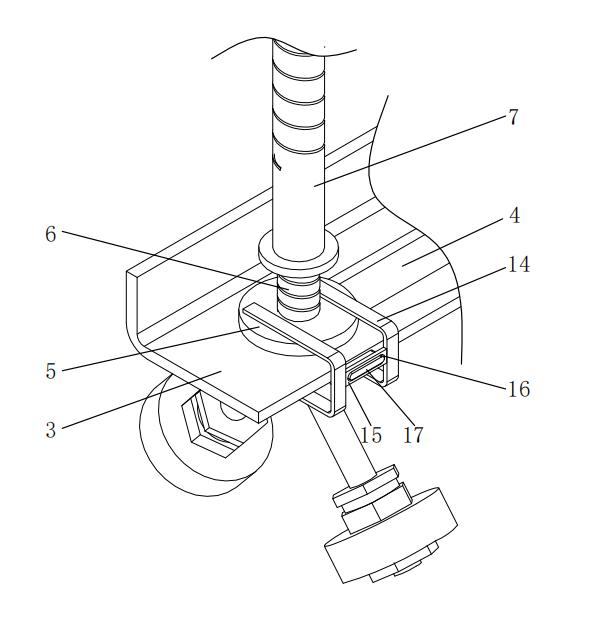

Hauptunterstützungsmodul:

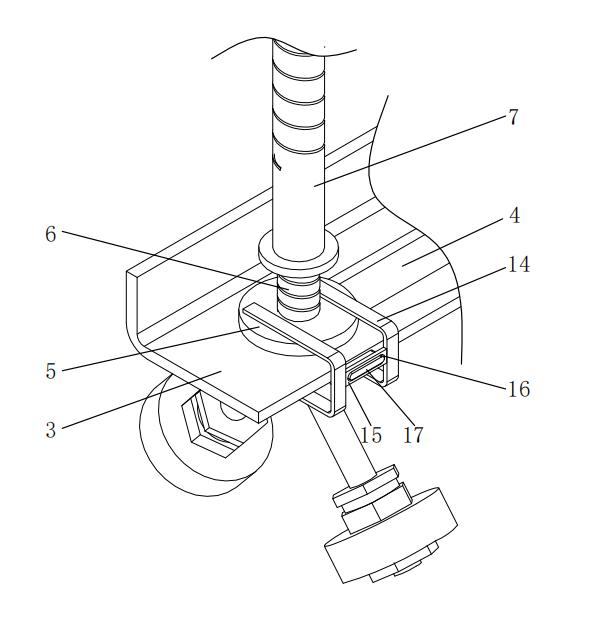

● Die Stützstange (7) wird aus 40Cr -abgeschlepptem und temperamentvollem Stahl hergestellt, der einen externen Gewinde von M16 × 2 enthält, der sich mit einer festen Nuss (8) kombiniert und eine Vorspannkraft von 1200 ± 50 n erreicht;

● Durch Finite-Elemente-Analyse wird festgestellt, dass der optimale Unterstützungsabstand L/3 (wobei L die Länge des Drehwerkzeugs ist) und die Eigenfrequenz erster Ordnung auf 245 Hz (im Vergleich zu 82 Hz in traditionellen Strukturen) erhöht.

Hilfsstabilisierungsmodul:

● Das Hilfsstützrad (13) besteht aus GCR15 -Lagerstahl mit einem Kontaktwinkel von 60 ° ± 1 °. Die Kontaktspannung wird unter Verwendung der Hertzschen Kontakttheorie auf 150-200 mPA optimiert.

● Vibrationstests (gemäß ISO 10816-3) zeigt, dass die Amplitude unter Betriebsbedingungen von n = 1500 U / min auf 3 μm reduziert wird (im Gegensatz zu> 15 μm in herkömmlichen Strukturen).

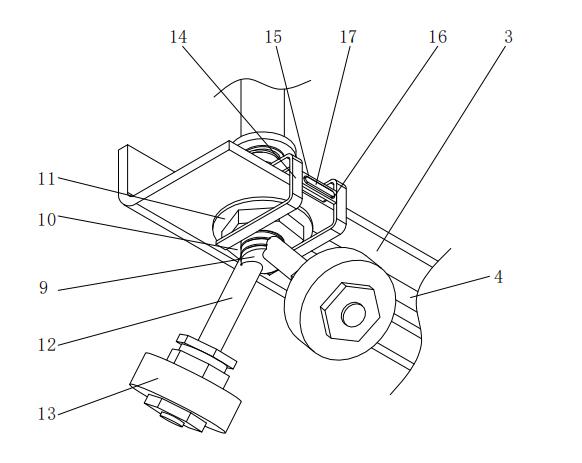

1.2 Präzisionsanpassungsmechanismus

● Die Einstellungsgewindewelle (6) verwendet einen toppelführenden Trapezfaden (TR20 × 4P8), der in Verbindung mit einer Peiger-Schlupf-Waschmaschine (11) (mit einem Reibungskoeffizienten μ = 0,12) eine Mikro-Feed-Rate von 0,025 mm pro Revolution ermöglicht.

● Die Positionierungshalterung (14) und die Klemmausbrüche (17) verwenden eine H7/G6 -Passform, wodurch eine sich wiederholende Positionierungsgenauigkeit von ± 0,005 mm erreicht wird.

Ii. Adaptive Vibrationsunterdrückung Topologisches Design

2.1 Optimierung der Übertragungspfad auf Kraft

● Der feste Ring (5) ist mit einer kreisförmigen Rippenstruktur ausgestattet, die einen Wanddicke -Gradienten aufweist, der von 8 mm auf 12 mm übergeht, was zu einer Verbesserung der Biegesteifigkeit von 180% (überprüft durch ANSYS -Workbench -Simulationen) führt.

● Der bewegliche Schlitz (4) verwendet ein längliches Lochdesign (30 × 12 mm), der ± 15 mm horizontaler Kompensation ermöglicht und mit Wellendurchmessern von φ20 mm bis φ80 kompatibel ist.

2.2 Struktur der Dämpfungsverstärkung

● Der Innenraum der Stützstange (7) ist mit einem dämpfenden Klebstoff auf Siliziumbasis gefüllt (mit einem Verlustfaktor tan & Dgr; = 0,35), wodurch die Schwingungsabschwingungsrate auf 22 dB/s (gemäß den ISO 10816-Standards getestet wird) erhöht;

● Die Querverbindungsplatte (15) besteht aus einer Aluminiumlegierung von 6061-T6, wodurch durch den Klemmschlitz (16) einen abgestimmten Massendämpfer bildet, um hochfrequente Schwingungen im Bereich von 500-800 Hz zu unterdrücken.

TECHNISCHE TECHNISCHE PARAMETER -Vergleichstabelle

| Leistungsindikator | Diese patentierte Technologie | Traditionelles Drehwerkzeug | Teststandard |

| Überhängende Endamplitude (bei 1500 U / min) | ≤3 μm | ≥ 15 μm | ISO 10816-3 |

| Oberflächenwelligkeit Wt | ≤ 2,5 μm | ≥ 6,3 μm | ISO 4287 |

| Wiederholte Positionierungsgenauigkeit | ± 0,005 mm | ± 0,03 mm | ISO 230-2 |

| Umschänderungszeit | ≤ 2 Minuten | ≥ 20 Minuten | VDI 2862 |

Typische Bearbeitungsszenario -Überprüfungen

Fall 1: Präzisions -Blei -Schraube drehen

● Bei der Bearbeitung einer φ50 × 2000 -mm -Bleischraube betrug der kumulative Tonhöhenfehler ≤ 5 μm pro 1000 mm (erfüllte den GB/T 17587,3 -Standard);

● Die Lebensdauer wurde auf 180 Teile pro Schneide (im Vergleich zu 80 Teilen pro Schneide mit herkömmlicher Werkzeuge) verlängert.

Fall 2: Hydraulikzylinderkolbenstangenbearbeitung

● Der RA -Wert der Oberflächenrauheit wurde bei 0,4 μm konsistent gehalten (erfüllte die Branchenbedarf von ≤ 0,8 μm);

● Die Bearbeitungseffizienz wurde um 40% verbessert (aufgrund einer verringerten Vibration, sodass die Futterrate von 0,1 mm/Drehzahl auf 0,15 mm/Drehzahl erhöht wird).

Dieses Patent erzielt durch zwei technologische Wege Durchbrüche bei der Vibrationsunterdrückung für eine lange Wellenbearbeitung: dynamische Zurückhaltung mit mehreren Tätigkeiten und Dämpfungsgradienten. Durch die COMSOL-Multiphysik-Simulationen verifiziert das System die Vibrationsenergie um 82% innerhalb des 100-1000-Hz-Frequenzbandes und erreicht einen Vibrationsunterdrückungsniveau, der mit dem der Aero-Engine-Rotorbearbeitung vergleichbar ist.

Wenn Sie mehr erfahren möchten, wenden Sie sich bitte an Mingxu -Maschinen, um den vollständigen Patentbericht zu erhalten: [email protected] .

Kontaktiere uns